故障・修理

更新日:2019.01.06 / 掲載日:2019.01.06

クルマいじりに役立つDIY術!溶接&金属加工入門V【PART1:旋盤】

不要な部分を削って目的の形状に加工できる旋盤を導入して金属加工の幅を広げる!

不要な部分を削って目的の形状に加工できる旋盤を導入して金属加工の幅を広げる!削材を回転させ、切削刃物を移動させることで被削材を任意の形に削り出すことができる「旋盤」があれば、様々なパーツを自作可能で、金属加工の幅は確実に広がる。問題は価格と置き場所。そこで、安価な小型旋盤を物色。

安価な中国製とはいえ落札相場は驚異の価格!

「旋盤」があれば様々なパーツを作ることができるが、工場に置かれているフルサイズの旋盤では置き場所にも困るし、能力的にも手に余る。

プライベートでも無理なく所有でき、それでいて実際に役に立つクラスというと「芯間400mm前後」。これを目安に物色していたところ、ヤフオクで格安の小型旋盤を発見! 落札相場は8万~9万円台後半。一般に流通している同クラスのブランド品だと20万~30万円が相場ゆえ、安価な中国製とはいえ驚異。通常この価格では部品代にもならないからだ。

とにかく、狙った製品が出品されたところで入札に参加。送料を入れて10万円ちょっとで落札することができた。が、物が届いて実際に使ってみるまで、本当に使えるのかどうか半信半疑だった。

さて、旋盤の導入に当たって問題となるのが「扱い方」。そこで、ワンオフパーツの製作で日常的に小型旋盤を利用していて、「俺バイク」でお世話になっている表現工房の嶋本氏に、扱い方を指導してもらうことにした。

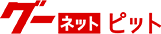

本体重量約80kgとかなりの重量級。宅配ではなく運送会社扱いで、鉄枠で補強された木箱に梱包された状態で運ばれてきた。

本体重量約80kgとかなりの重量級。宅配ではなく運送会社扱いで、鉄枠で補強された木箱に梱包された状態で運ばれてきた。 作業現場までの私道は砂利敷きで台車が使えない。かといって、この重量では1人では無理。2人がかりでどうにか運ぶことができた。

作業現場までの私道は砂利敷きで台車が使えない。かといって、この重量では1人では無理。2人がかりでどうにか運ぶことができた。 上蓋の鉄枠側面に等間隔で設置されているカシメ爪をドライバーですべてえぐり上げて鉄枠の勘合を解除する。

上蓋の鉄枠側面に等間隔で設置されているカシメ爪をドライバーですべてえぐり上げて鉄枠の勘合を解除する。 勘合部はけっこうガッチリしていた。どうにか上蓋を外すと、内部には旋盤本体と共に付属品が所狭しと押し込まれていた。

勘合部はけっこうガッチリしていた。どうにか上蓋を外すと、内部には旋盤本体と共に付属品が所狭しと押し込まれていた。 旋盤本体は木箱の底板にボルトでガッチリ固定されていた。このため、取り出すために周囲の側板もすべて分解する必要があった。

旋盤本体は木箱の底板にボルトでガッチリ固定されていた。このため、取り出すために周囲の側板もすべて分解する必要があった。付属品

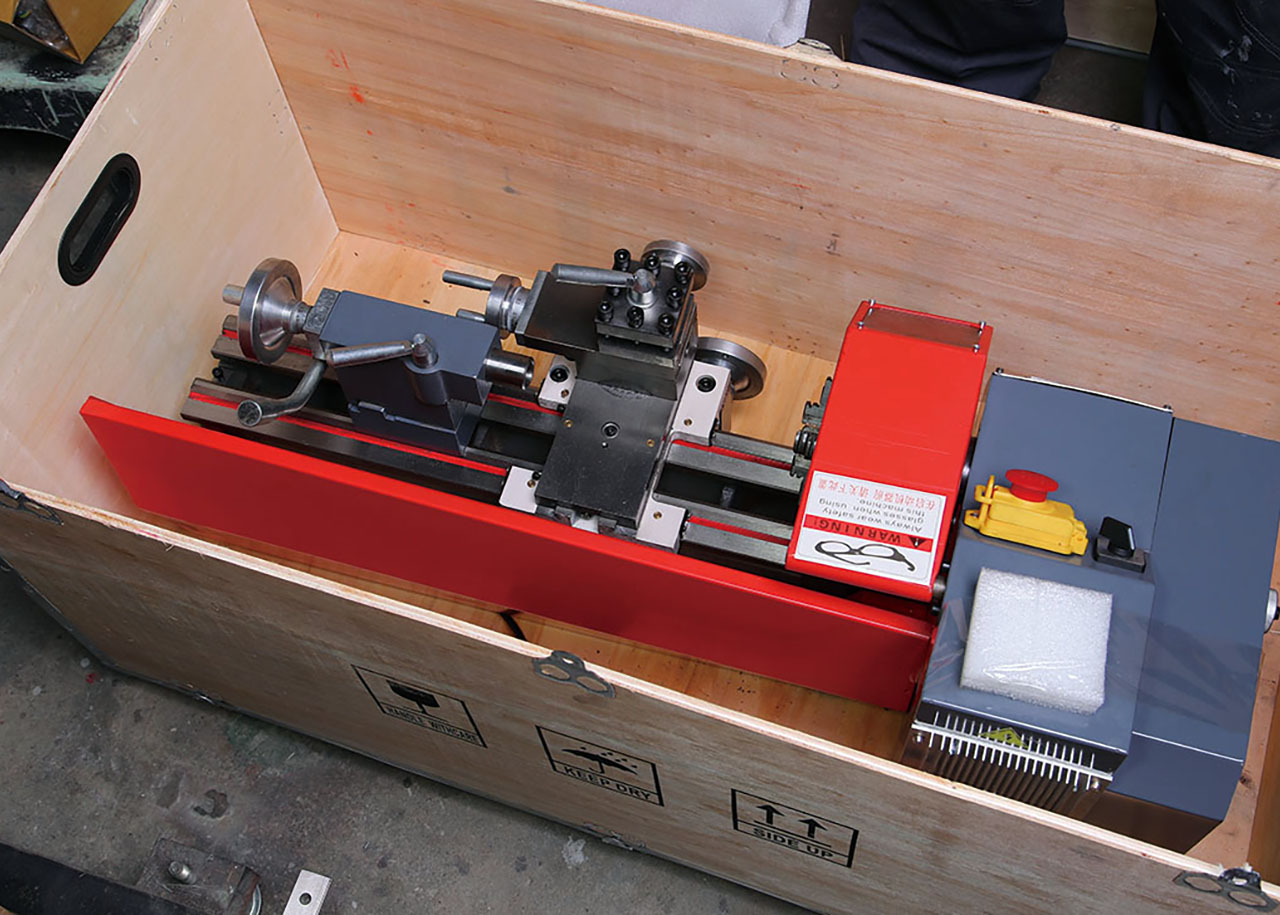

樹脂製の小型工具箱にこれだけの付属品が入組されていた。ギヤはネジ切り加工時にピッチの送り量をセッティングするためのもので、内爪は4爪チャック用だ。

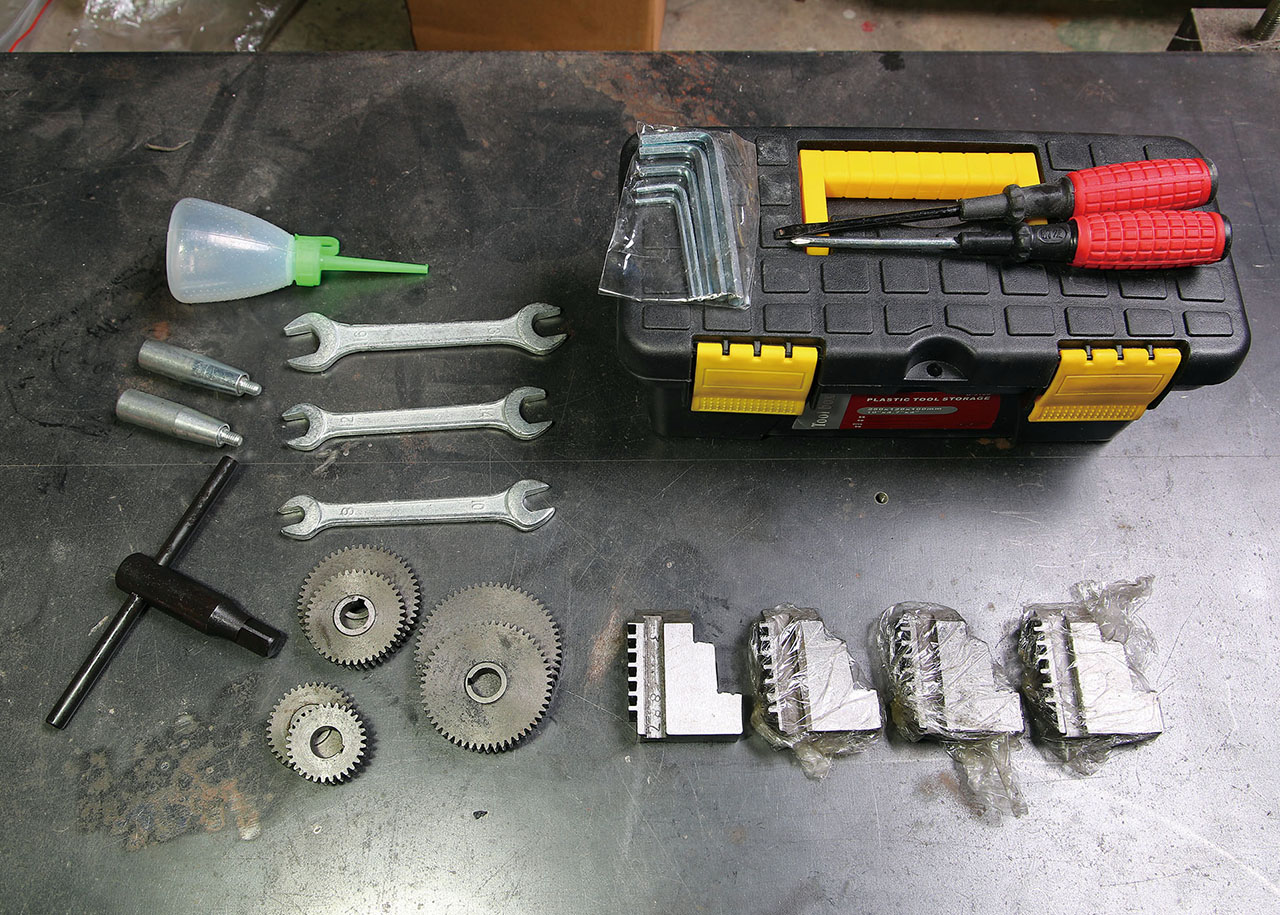

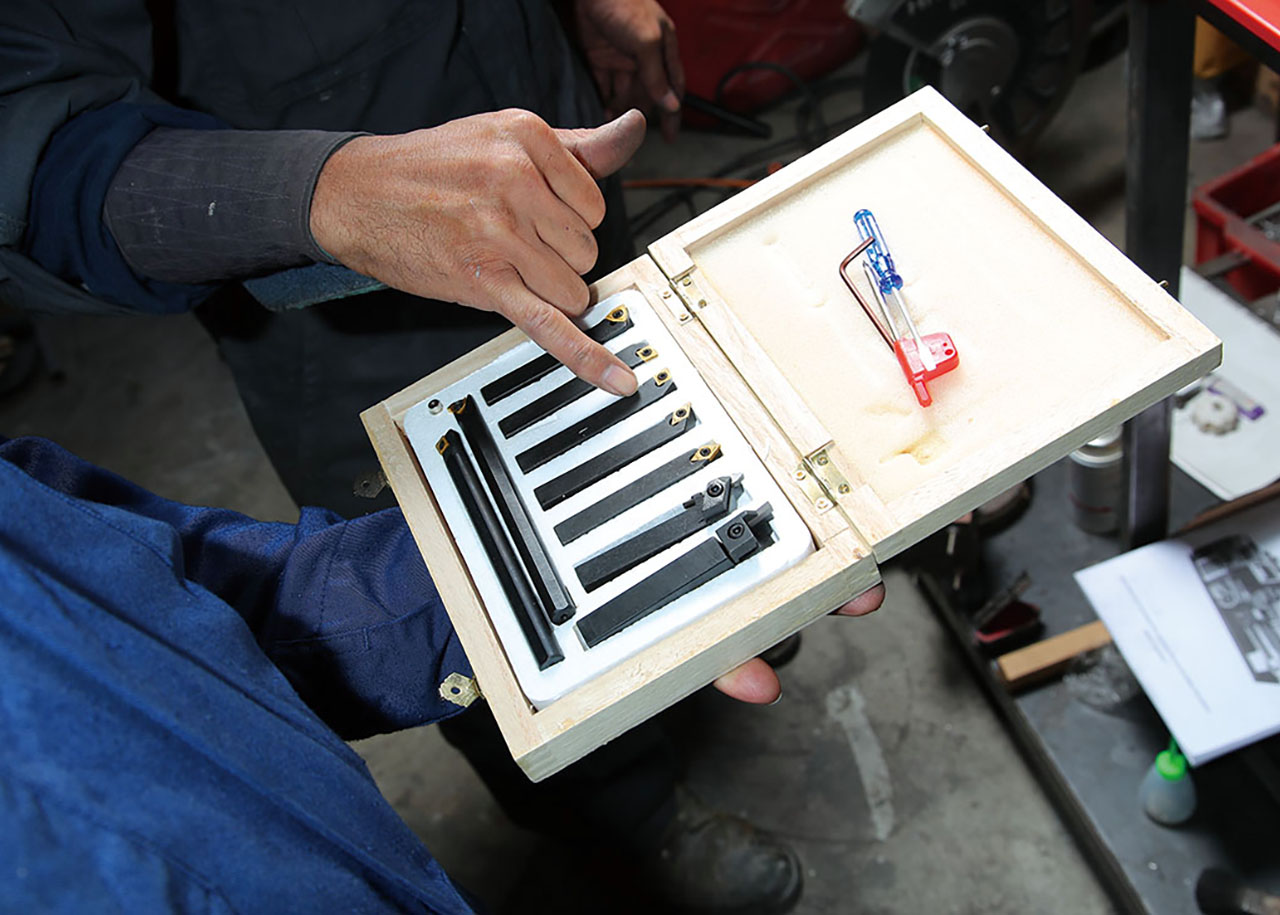

樹脂製の小型工具箱にこれだけの付属品が入組されていた。ギヤはネジ切り加工時にピッチの送り量をセッティングするためのもので、内爪は4爪チャック用だ。 10mm角のバイトが9種類も付属する。チップのみ交換できる「スローアウェイバイト」で、これだけ揃っていれば必要にして十分!

10mm角のバイトが9種類も付属する。チップのみ交換できる「スローアウェイバイト」で、これだけ揃っていれば必要にして十分! 芯押し台に取り付けることで、削材を押さえる働きをするセンターは3種類。これだけ揃っていればこの部位の追加購入は不要だ。

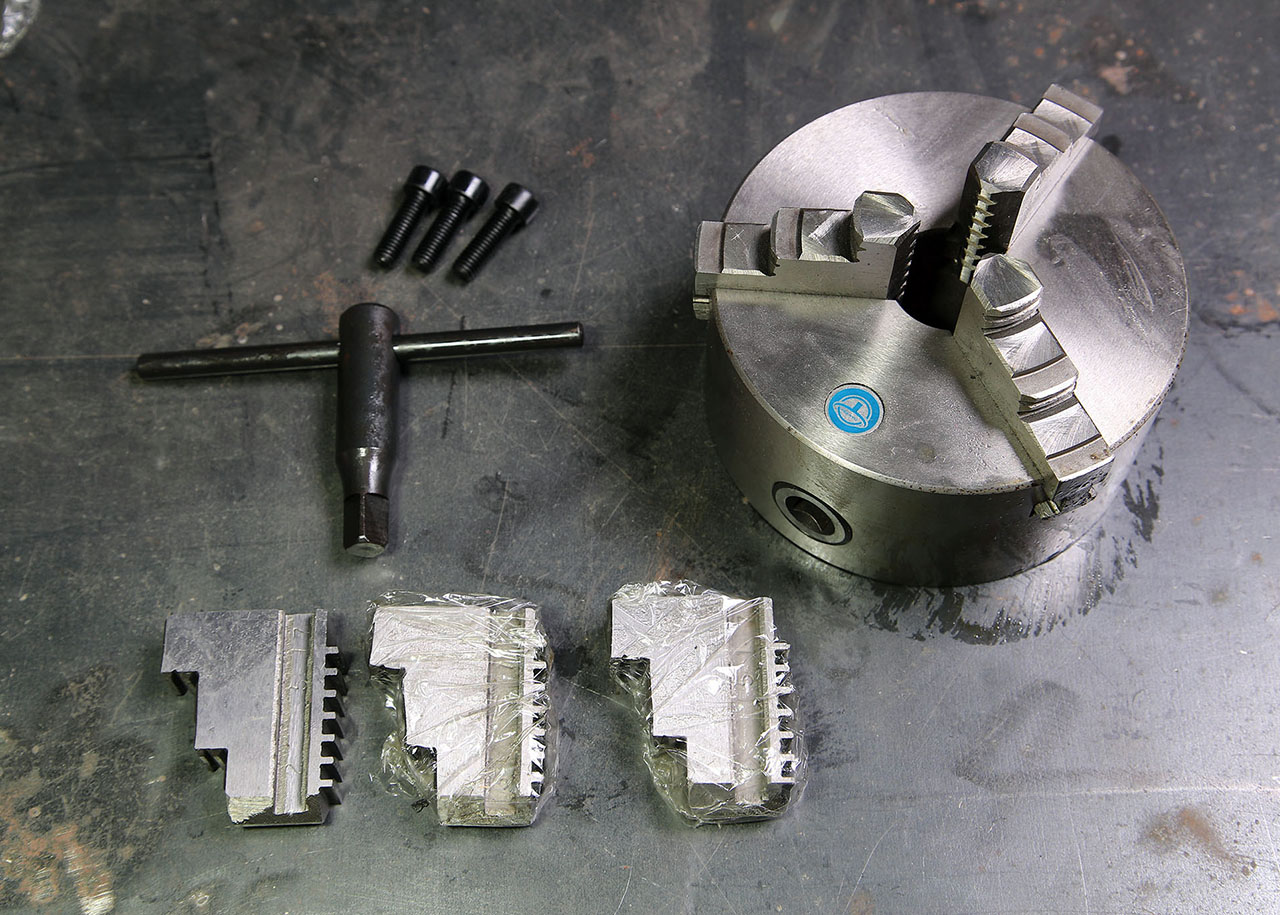

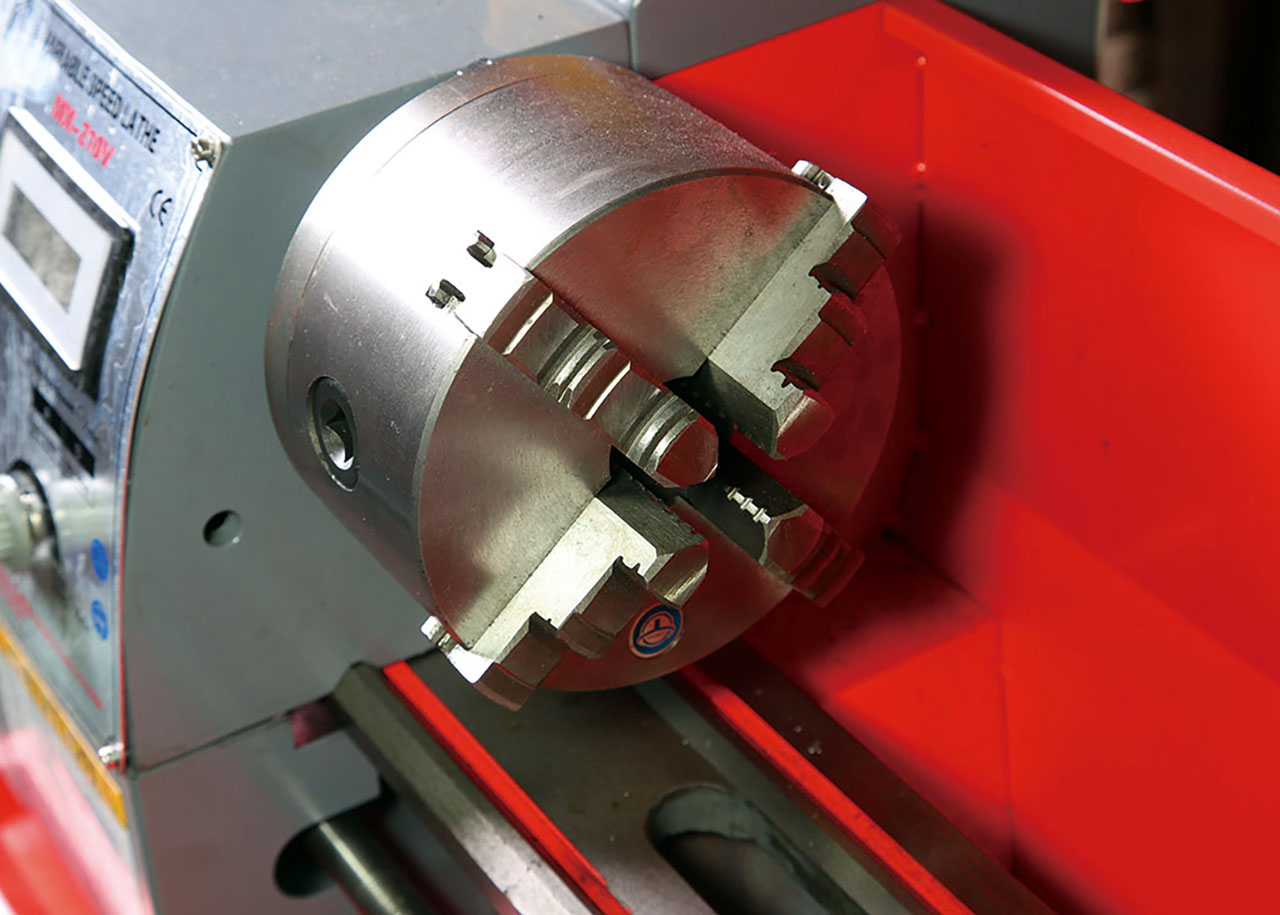

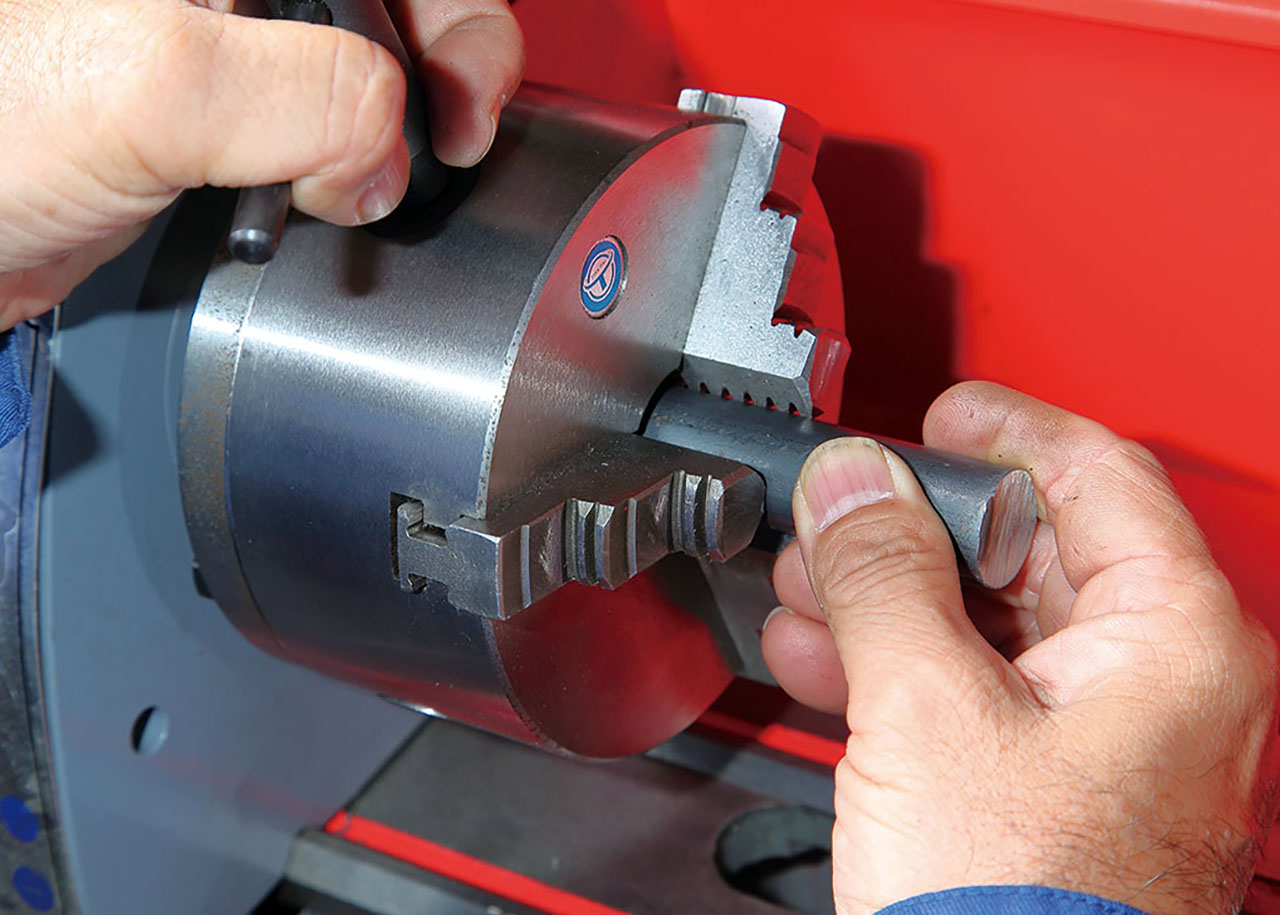

芯押し台に取り付けることで、削材を押さえる働きをするセンターは3種類。これだけ揃っていればこの部位の追加購入は不要だ。 本体にセットされていた4爪チャックとは別に、チャック直径125mmの3爪チャックが付属。専用ハンドルと内爪も入組されている。

本体にセットされていた4爪チャックとは別に、チャック直径125mmの3爪チャックが付属。専用ハンドルと内爪も入組されている。【LESSON1】重量に耐える鋼材を組み上げて専用ラックを製作する

設置する台は柔な机じゃ役に立たない!

旋盤本体の重量は約80kg。切削作業時には振動も加わるため、設置する台は柔な机じゃ役に立たない。正確かつ安全に作業するために、ガッチリ安定して固定する必要がある。

また、サイズも問題。市販のガッチリしている作業台では大きすぎて置き場所に困る。台上にボルト留めでガッチリ固定して利用するなど、ほぼ旋盤専用となりるため設置スペースは必要最低限に収めたいからだ。

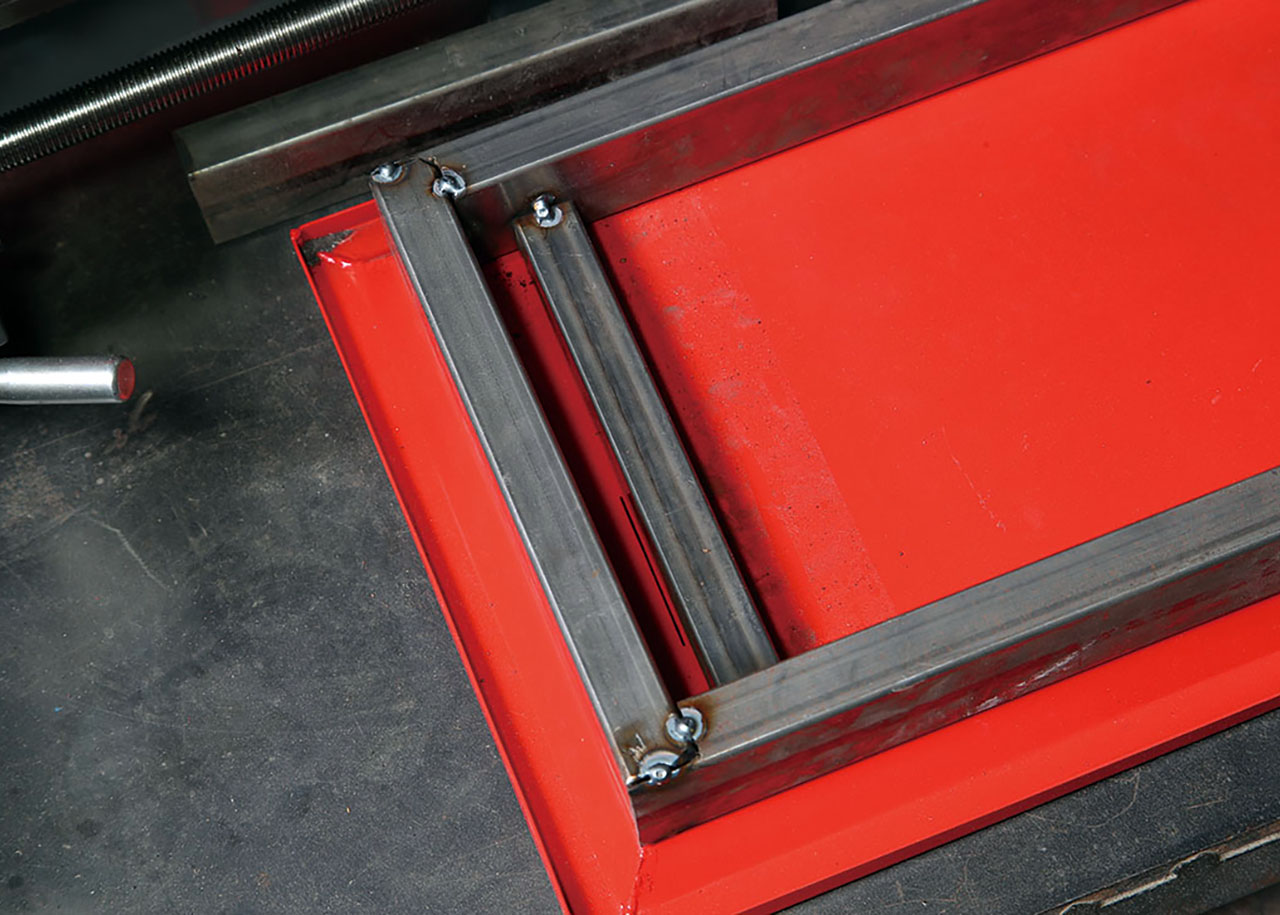

そこで、鋼材の角パイプを溶接で組み上げる専用台を製作することにした。メインの材料は1.6×25×12mmの角パイプで、現物合わせで組み上げていく。

削りカスを受けるトレーを介して作業台にボルト留めする構造。そこで、トレー裏平面部の最大幅に合致するトップフレームをまず製作する。横幅は実測で745mm。

削りカスを受けるトレーを介して作業台にボルト留めする構造。そこで、トレー裏平面部の最大幅に合致するトップフレームをまず製作する。横幅は実測で745mm。 1.6×25×12mm角パイプを2本並べてクランプで挟み込む。

1.6×25×12mm角パイプを2本並べてクランプで挟み込む。 2本まとめて740mmサイズににカットする。

2本まとめて740mmサイズににカットする。 縦方向は210mm。

縦方向は210mm。 これも2本切り出す。

これも2本切り出す。 コーナーは45度にカットして組み合わせるのが一般的だが、正確に90度に仕上げるのは意外に難しい。そこで、直角に交わる1面を残して重ねる90度コーナーカット加工を行う。

コーナーは45度にカットして組み合わせるのが一般的だが、正確に90度に仕上げるのは意外に難しい。そこで、直角に交わる1面を残して重ねる90度コーナーカット加工を行う。 1面を残してカットする。

1面を残してカットする。 1面を残してカットする。

1面を残してカットする。 1面を残してカットする。

1面を残してカットする。 残した1面で直角に交わるパイプ末端をふさぐ形に組み合わせて溶接する。

残した1面で直角に交わるパイプ末端をふさぐ形に組み合わせて溶接する。 コーナーを組み合わせ、直角定規(スコヤ)を当てて直角を出して仮固定する。

コーナーを組み合わせ、直角定規(スコヤ)を当てて直角を出して仮固定する。 点溶接で仮留め。反対端も同様に仮留めする。

点溶接で仮留め。反対端も同様に仮留めする。 内面幅を計測し、横パイプが平行になっているか確認。

内面幅を計測し、横パイプが平行になっているか確認。 残りの2コーナーを仮留めする。

残りの2コーナーを仮留めする。 歪むことなくトレーに密着するか確認して一段落。本溶接は全体が組み上がってから行う。

歪むことなくトレーに密着するか確認して一段落。本溶接は全体が組み上がってから行う。 旋盤の固定ボルト位置に桟を入れる。横フレーム内面に収まる角パイプ(170mm)を切り出す。

旋盤の固定ボルト位置に桟を入れる。横フレーム内面に収まる角パイプ(170mm)を切り出す。 トレーのボルト穴位置に目測で配置し、左右側面位置をマーキングする。

トレーのボルト穴位置に目測で配置し、左右側面位置をマーキングする。 厚紙を角パイプ幅に切り出し、中心線を印しておく。

厚紙を角パイプ幅に切り出し、中心線を印しておく。 中心を印した厚紙をマーキング面に平行にあてがい、ボルトを穴を中心に合わせた時の左右側面位置をマーキングし直す。

中心を印した厚紙をマーキング面に平行にあてがい、ボルトを穴を中心に合わせた時の左右側面位置をマーキングし直す。 微調整したマーキングに合わせて角パイプを配置。

微調整したマーキングに合わせて角パイプを配置。 点溶接で仮留めする。

点溶接で仮留めする。 コーナーの点溶接した面の突起を削って平らに均す。

コーナーの点溶接した面の突起を削って平らに均す。 脚用の角パイプ(720mm)を4本切り出し、トップフレームのコーナーに垂直に立てて仮固定。

脚用の角パイプ(720mm)を4本切り出し、トップフレームのコーナーに垂直に立てて仮固定。 点溶接で仮留めする。

点溶接で仮留めする。 隣のコーナーに脚を同様に仮留め。

隣のコーナーに脚を同様に仮留め。 脚の付け根の内面幅を計測する。

脚の付け根の内面幅を計測する。 末端側の内面幅が同寸法に収まっている(歪むことなく直立している)か確認。狂いが出ていた時は修正する。

末端側の内面幅が同寸法に収まっている(歪むことなく直立している)か確認。狂いが出ていた時は修正する。 脚内面にピッタリ収まるサイズ(170mm)の角パイプを切り出し、脚末端部に仮固定する。

脚内面にピッタリ収まるサイズ(170mm)の角パイプを切り出し、脚末端部に仮固定する。 仮固定した補強パイプを点溶接で仮留めする。

仮固定した補強パイプを点溶接で仮留めする。 同様にして対面側の2脚も補強パイプで接続する。

同様にして対面側の2脚も補強パイプで接続する。 左右の脚間にピッタリ収まるサイズ(705mm)の角パイプを2本、切り出す。

左右の脚間にピッタリ収まるサイズ(705mm)の角パイプを2本、切り出す。 切り出す。

切り出す。 脚間にはめ込み、タイダウンベルトを利用して締め上げることでパイプ末端が脚側面にピッタリ密着した状態で安定させる。

脚間にはめ込み、タイダウンベルトを利用して締め上げることでパイプ末端が脚側面にピッタリ密着した状態で安定させる。 点溶接で仮留め後、反対側の脚間にも角パイプを仮留めする。

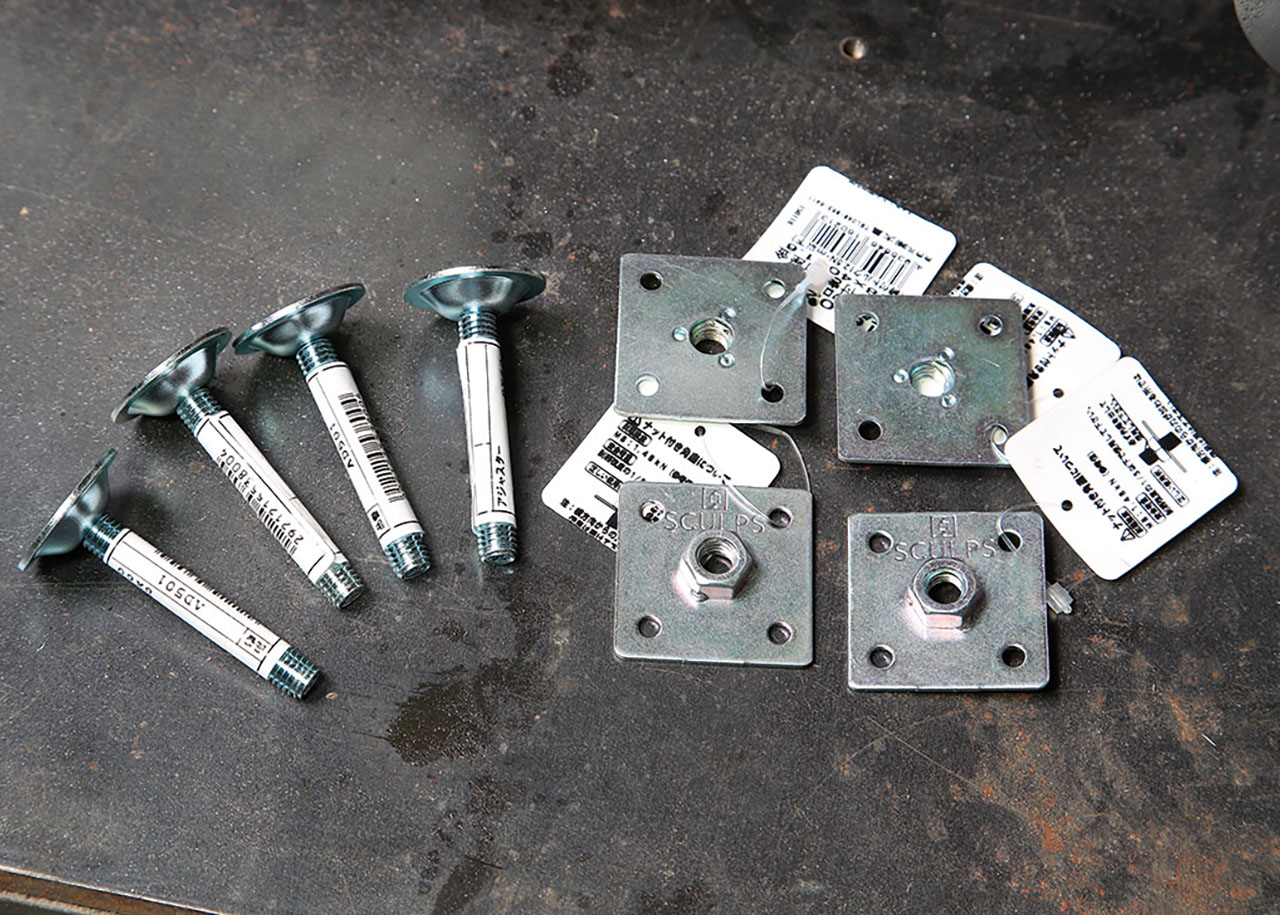

点溶接で仮留め後、反対側の脚間にも角パイプを仮留めする。 近場のホームセンターでM8ナット付き角座とM8アジャスターを調達。

近場のホームセンターでM8ナット付き角座とM8アジャスターを調達。 脚末端の四隅にM8ナット付き角座を置いて収まり具合を確認する。

脚末端の四隅にM8ナット付き角座を置いて収まり具合を確認する。 メッキ処理された市販プレートは、そのまま溶接すると有毒ガスが発生するとのこと。

メッキ処理された市販プレートは、そのまま溶接すると有毒ガスが発生するとのこと。 表面研磨してメッキを削り落としておく。

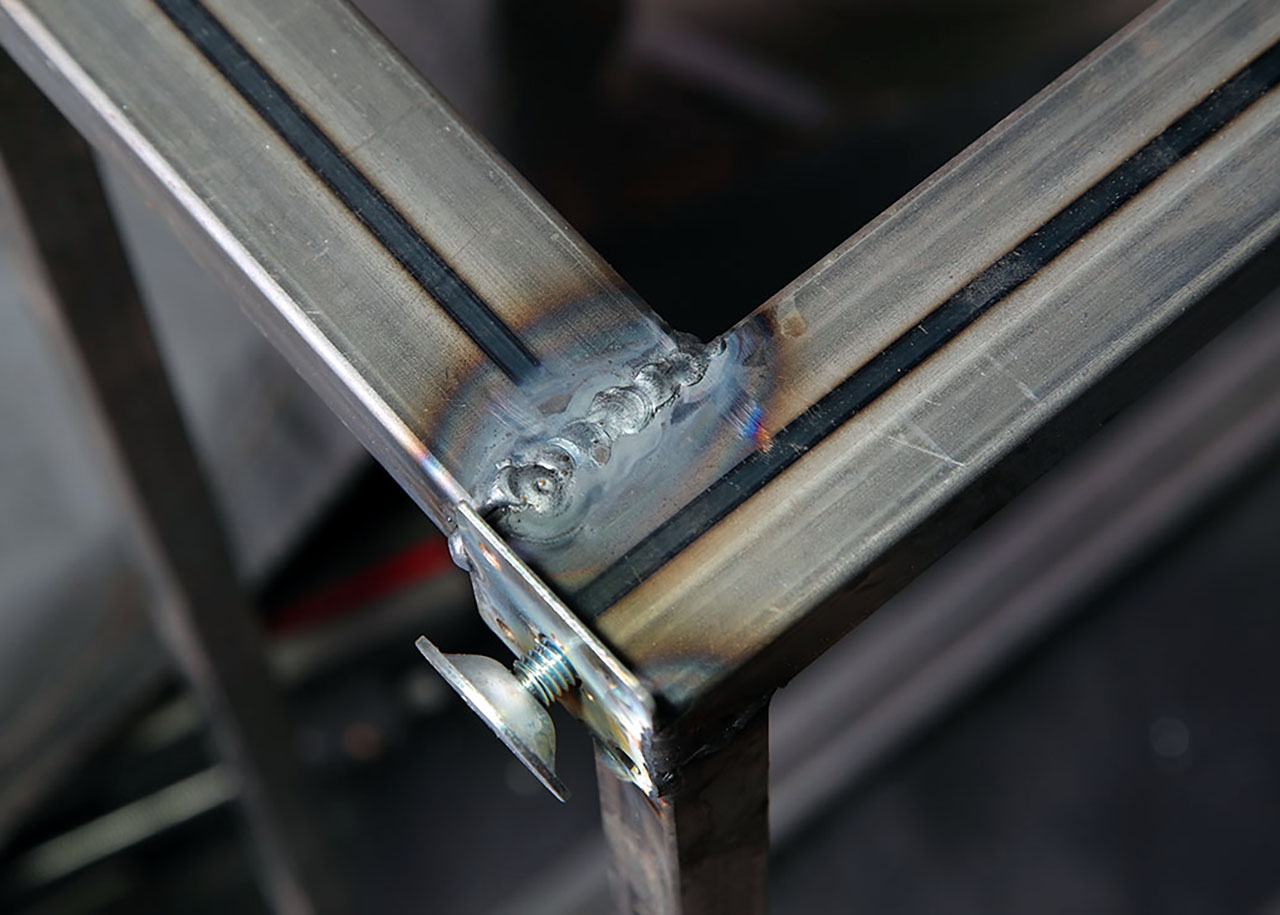

表面研磨してメッキを削り落としておく。 脚末端部に点溶接で仮留めし、アジャスターを組み付ける。

脚末端部に点溶接で仮留めし、アジャスターを組み付ける。 トップフレーム上面側の点溶接面で突起している箇所を研磨して平らに均す。

トップフレーム上面側の点溶接面で突起している箇所を研磨して平らに均す。 トレーを載せ、ボルト穴を通して桟に穴位置を印す。

トレーを載せ、ボルト穴を通して桟に穴位置を印す。 印の中心にポンチでドリルの誘導穴を開ける。

印の中心にポンチでドリルの誘導穴を開ける。 φ6mmのドリル刃で下穴を開け、φ8mmドリルに切り替えてφ8mmサイズのボルト穴を貫通させる。

φ6mmのドリル刃で下穴を開け、φ8mmドリルに切り替えてφ8mmサイズのボルト穴を貫通させる。 ボルトをセットしてすんなり収まりを確認。

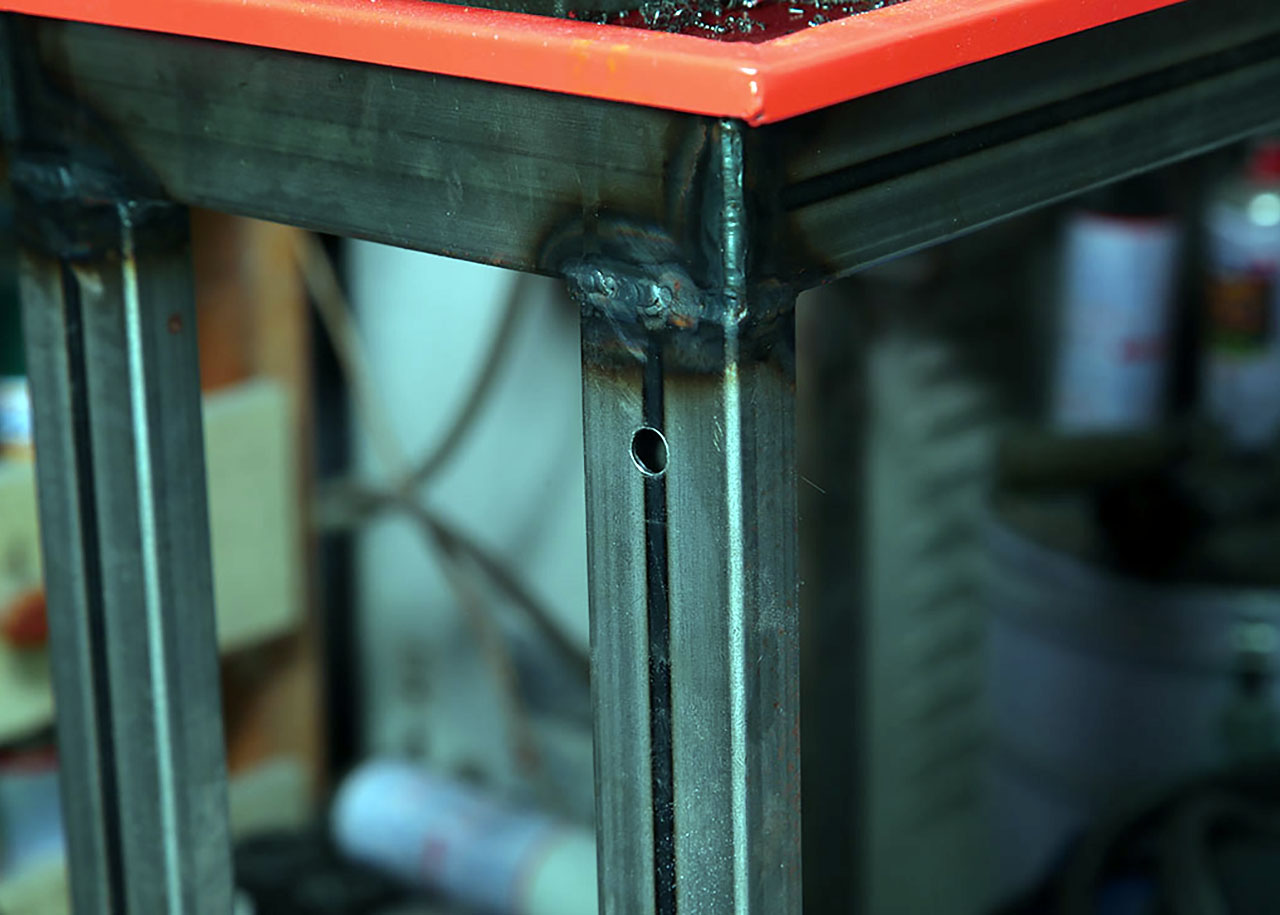

ボルトをセットしてすんなり収まりを確認。 鉄は熱が加わると伸び、冷めると縮まる。このため、溶接面には多かれ少なかれ歪みが生じる。この歪みの影響を最小限に収めるため、全体が組み上がるまで点溶接による仮留めにしたわけで、いよいよ本溶接する。

鉄は熱が加わると伸び、冷めると縮まる。このため、溶接面には多かれ少なかれ歪みが生じる。この歪みの影響を最小限に収めるため、全体が組み上がるまで点溶接による仮留めにしたわけで、いよいよ本溶接する。 まず溶接面にはスパッタ防止剤をスプレー。仮留めした面を1つずつ確実に溶接していく。

まず溶接面にはスパッタ防止剤をスプレー。仮留めした面を1つずつ確実に溶接していく。 目立つ箇所は仕上がりがきれいなTIGを利用。

目立つ箇所は仕上がりがきれいなTIGを利用。 溶接できた。

溶接できた。 トレーを載せて完成だ。

トレーを載せて完成だ。 トレーとトップフレームのネジ穴を合致させ、ズラさないよう旋盤本体を載せる。

トレーとトップフレームのネジ穴を合致させ、ズラさないよう旋盤本体を載せる。 本体の固定用ネジ穴をトレーネジ穴に合わせてボルトを下からはめ込み、ナットをキッチリ締めて固定する。

本体の固定用ネジ穴をトレーネジ穴に合わせてボルトを下からはめ込み、ナットをキッチリ締めて固定する。 目論見通り、ガッチリ安定した専用台に仕上がった。

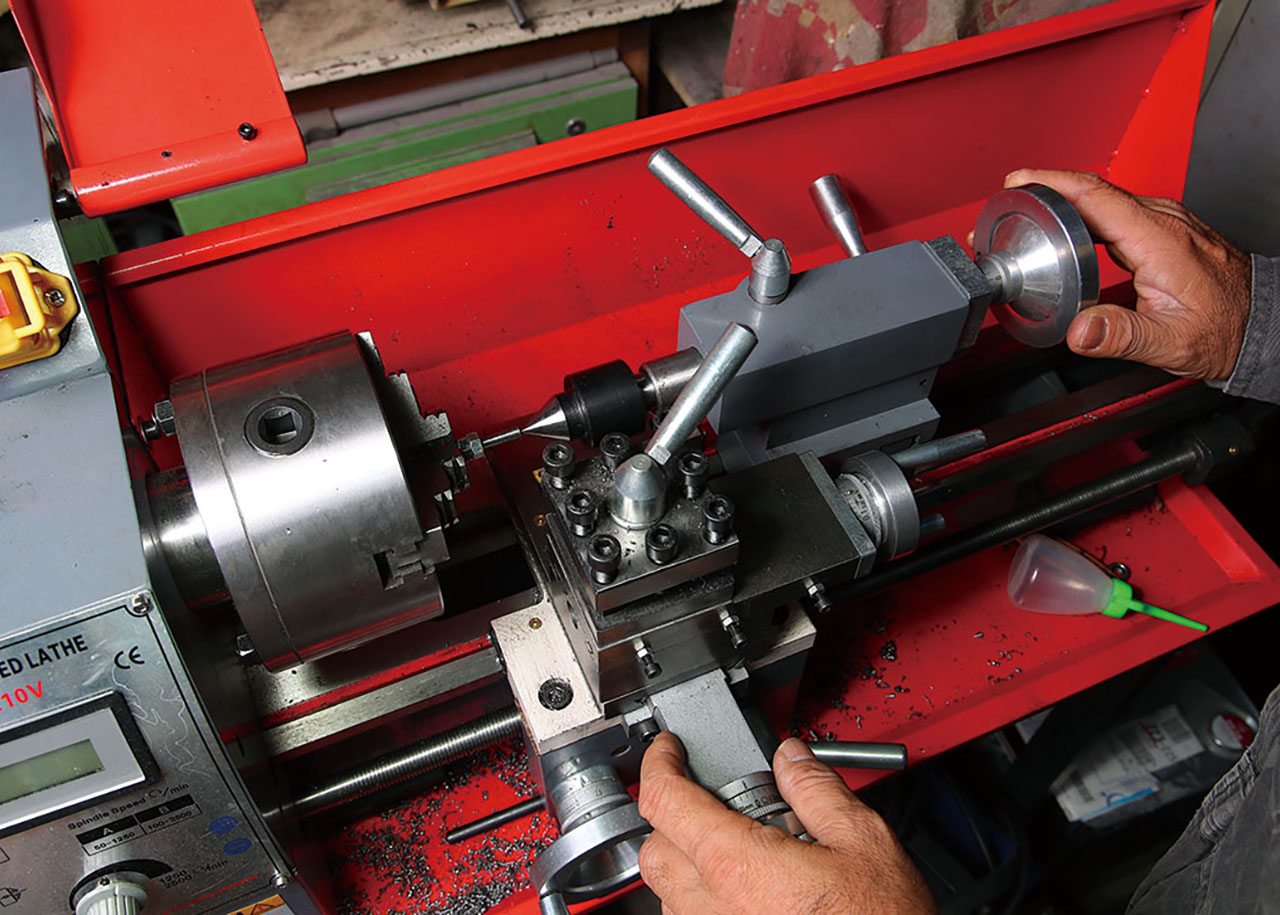

目論見通り、ガッチリ安定した専用台に仕上がった。パット見、一般に流通しているブランド品と何ら遜色はない!

細部に目を向けてみると「あれ?」と感じる部分が……

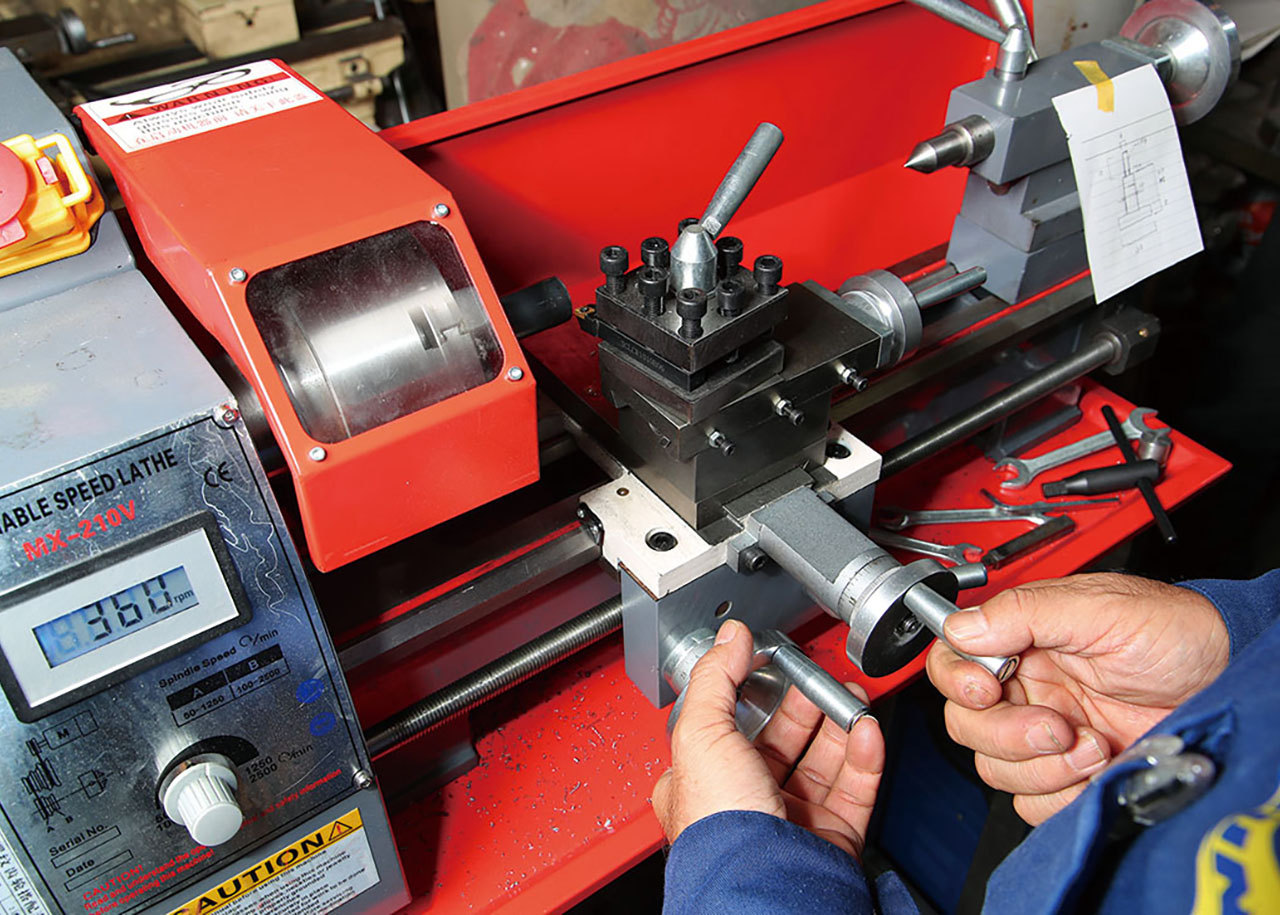

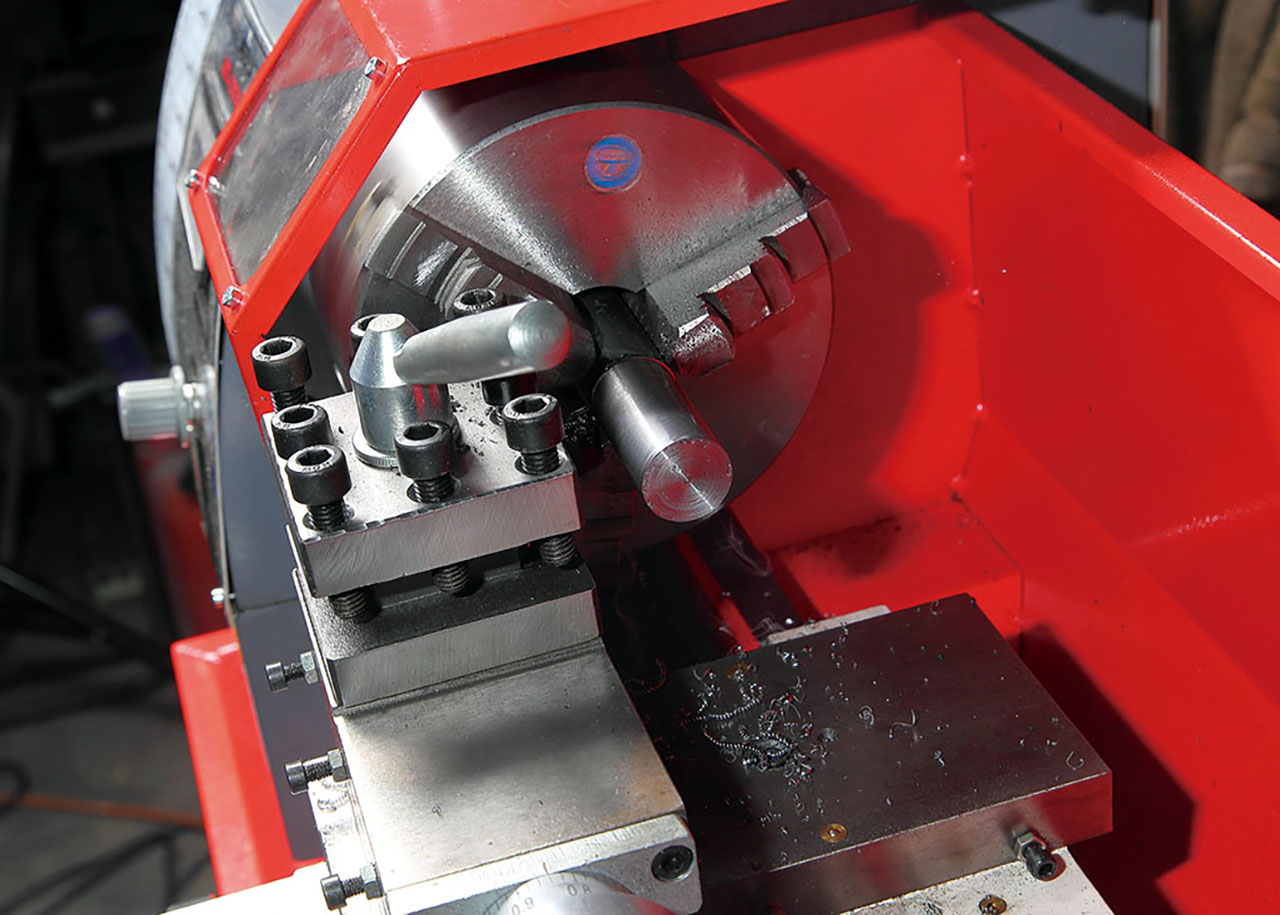

到着した小形旋盤はパット見、一般に流通しているブランド品と何ら遜色ない造り。嶋本氏も「これが10万円。信じられない」と驚きを隠せない様子。なにせ、このサイズの3爪チャックだけでも、普通に買ったら5万~6万円はするからだ。

しかし、やはり低価格ゆえか冷静になって細部に目を向けてみると「あれ?」と感じる部分が。また、実際に使ってみて判明した問題点もいくつかあった。細部の仕様と共に、それら気になった問題点や実際に使って判明した問題箇所をピックアップしてみた。

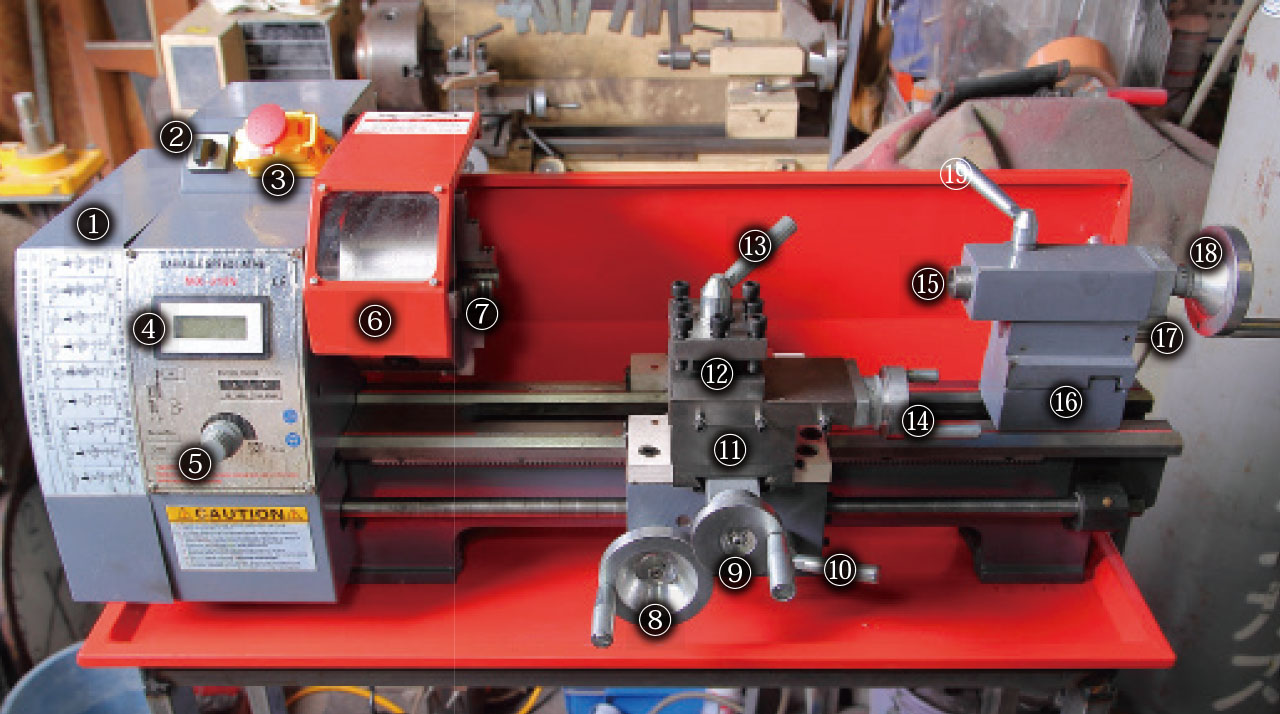

●主要諸元

電圧:100V 50/60Hz

モーター出力:750W (850W)

本体重量:約80kg

駆動ギア:メダル金属ギア

芯間:400mm

ヘッドの振り:210mm

主内径:38mm MT3テーパー

回転速度:50-2500 RPM

チャック直径:125mm 3爪&4爪

回転方向:正転/逆転

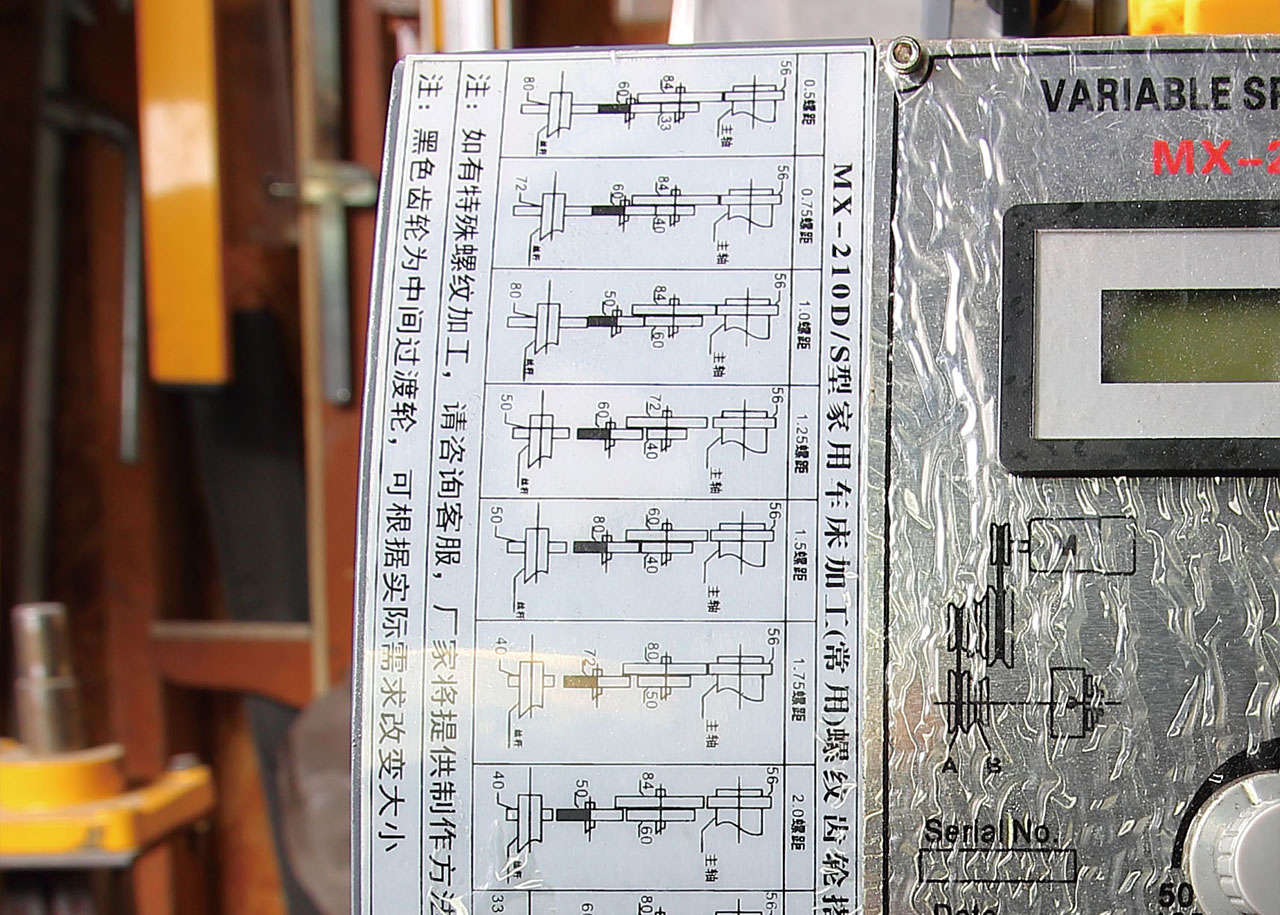

ネジピッチ:0.5-3mmメートルネジ

芯押し台:テーパーMT2

本体サイズ:810×390×390mm

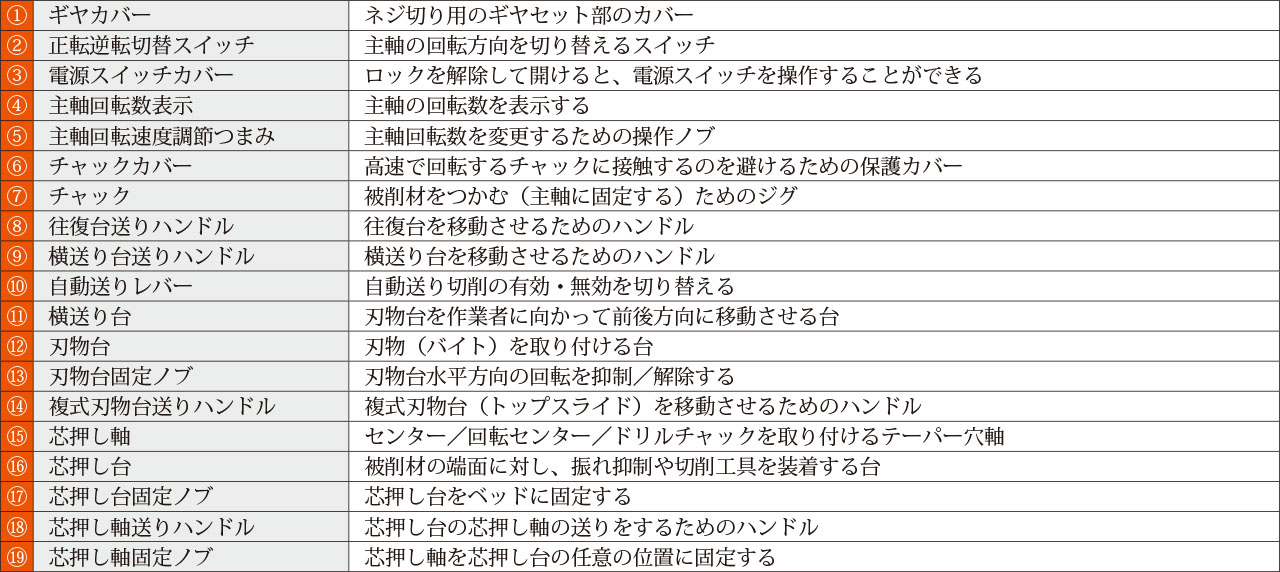

高速回転するチャックへの接触を防止するカバーには適切なストッパーがなく、使用していたら緩んで垂れ下がりチャックに当たり出した。改造が必要だ。

高速回転するチャックへの接触を防止するカバーには適切なストッパーがなく、使用していたら緩んで垂れ下がりチャックに当たり出した。改造が必要だ。 ロック爪を押しながら引き上げるとスイッチカバーが開き、電源スイッチが現れる。右側のグリーンがON、左の赤がOFFボタンだ。

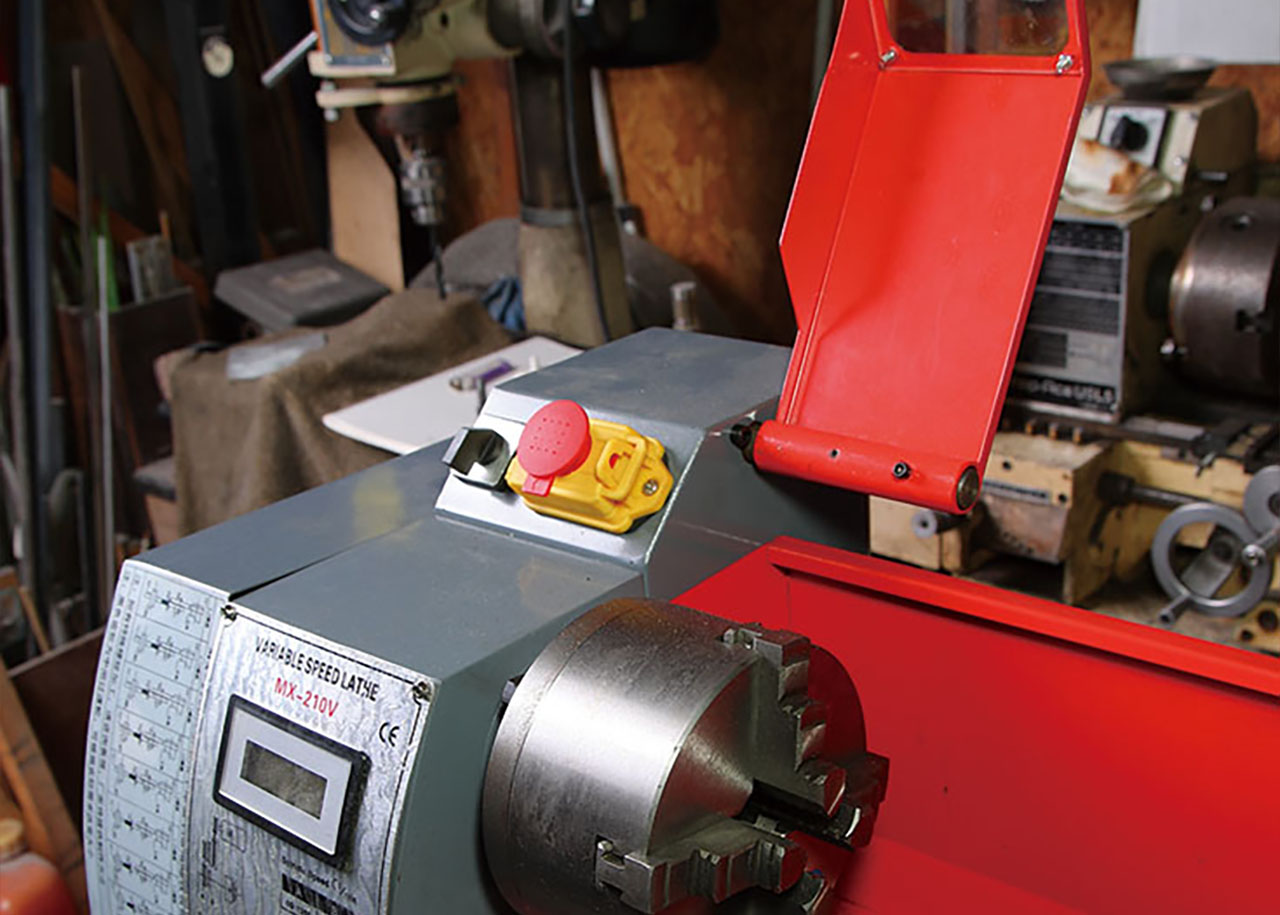

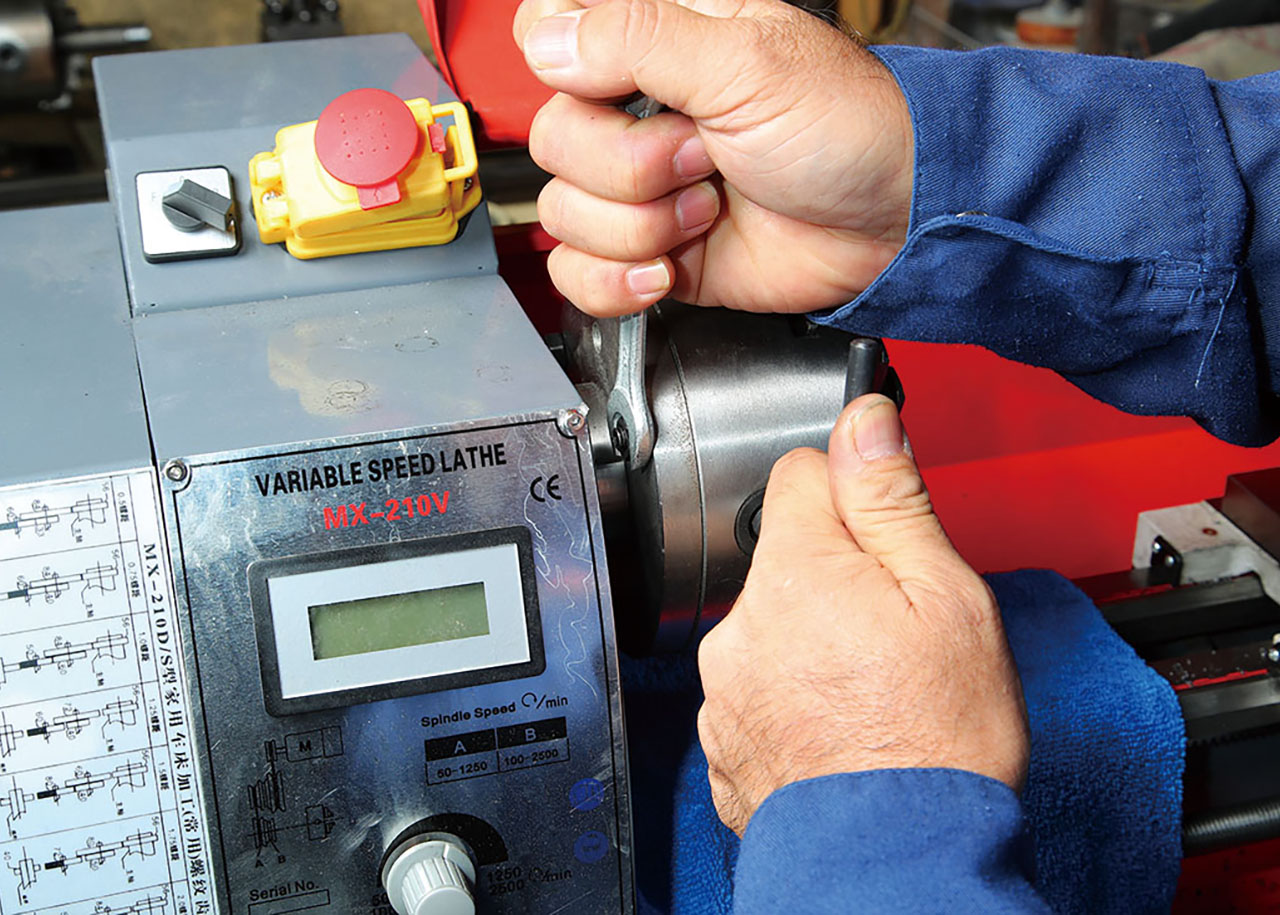

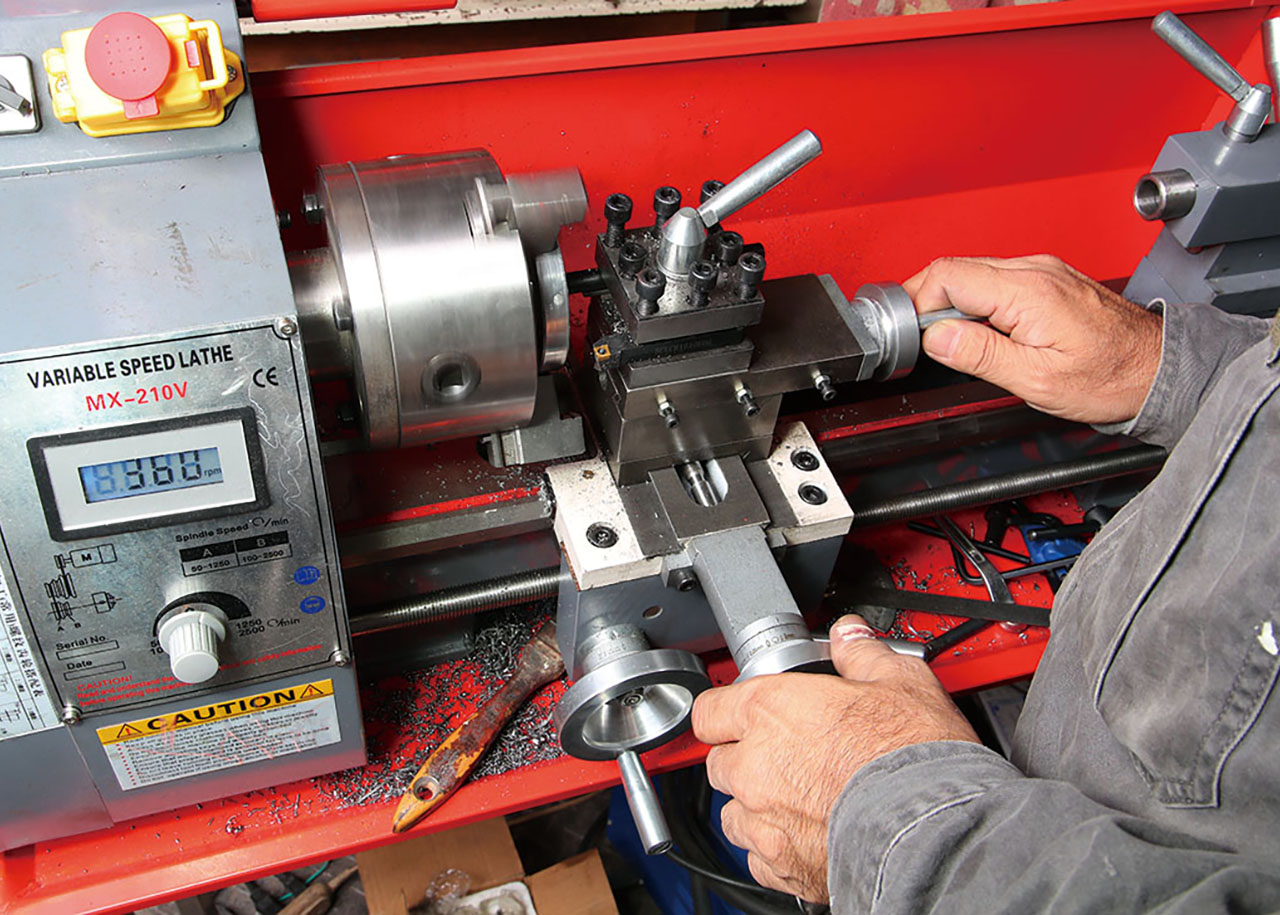

ロック爪を押しながら引き上げるとスイッチカバーが開き、電源スイッチが現れる。右側のグリーンがON、左の赤がOFFボタンだ。 回転軸は回転表示パネル付きの無段階変速で、ダイヤル操作一つで任意の回転数にセットすることができる。なお、シリアルナンバーと製造年月日の表示欄はなぜかブランクだった。非正規品……?

回転軸は回転表示パネル付きの無段階変速で、ダイヤル操作一つで任意の回転数にセットすることができる。なお、シリアルナンバーと製造年月日の表示欄はなぜかブランクだった。非正規品……? 到着時は丸棒以外にも角材や長方形、複雑な形状でもつかむことが可能な4爪チャックが取り付けられていた。

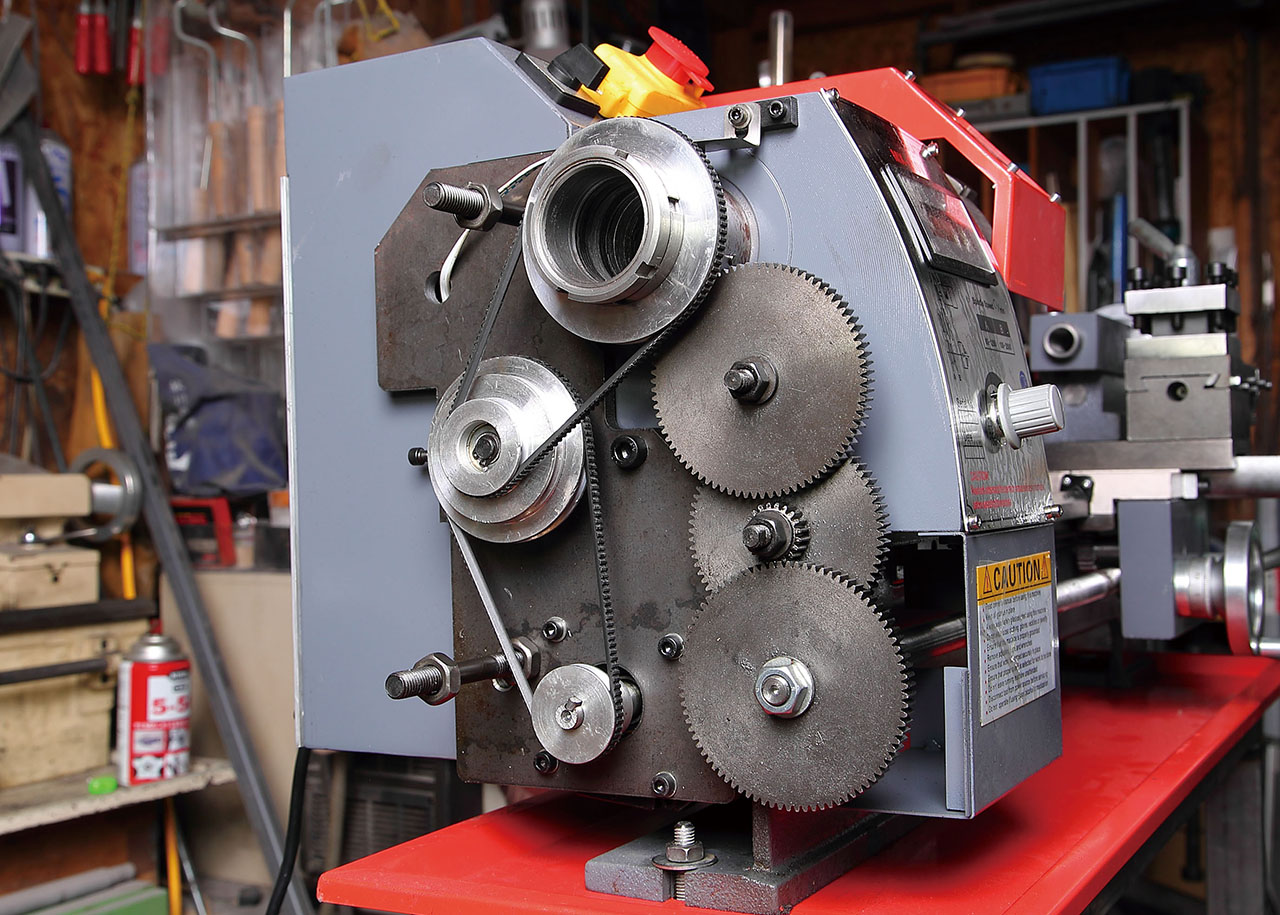

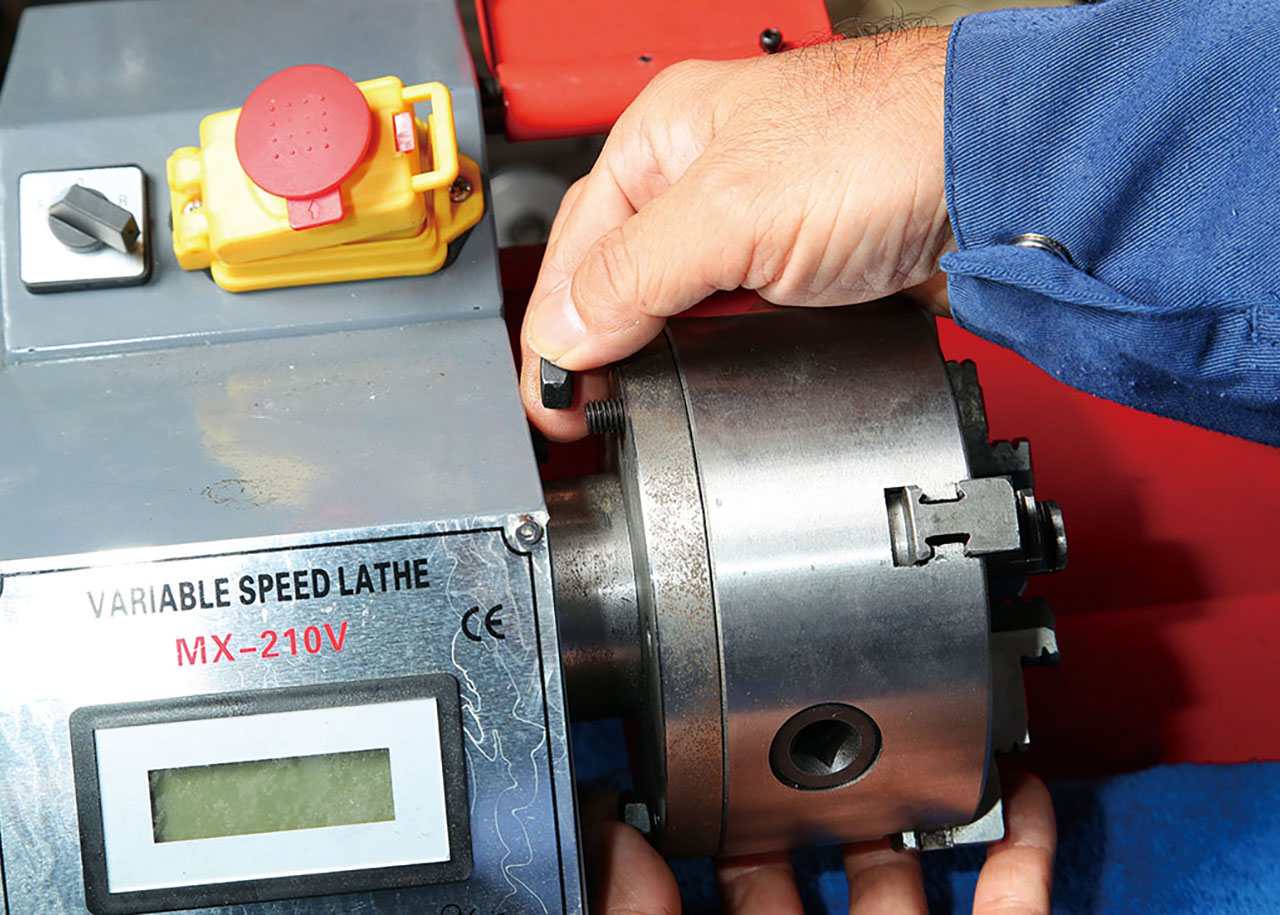

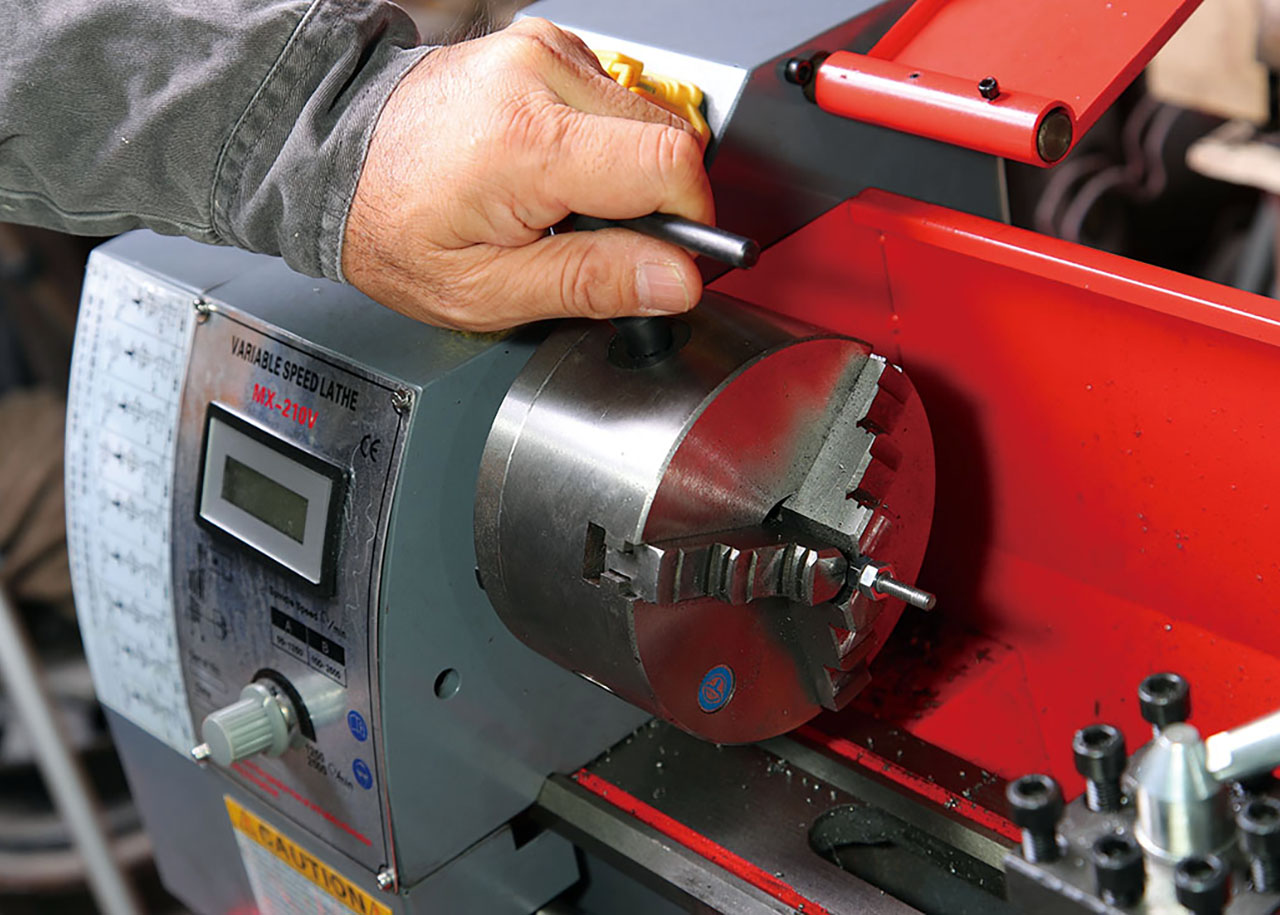

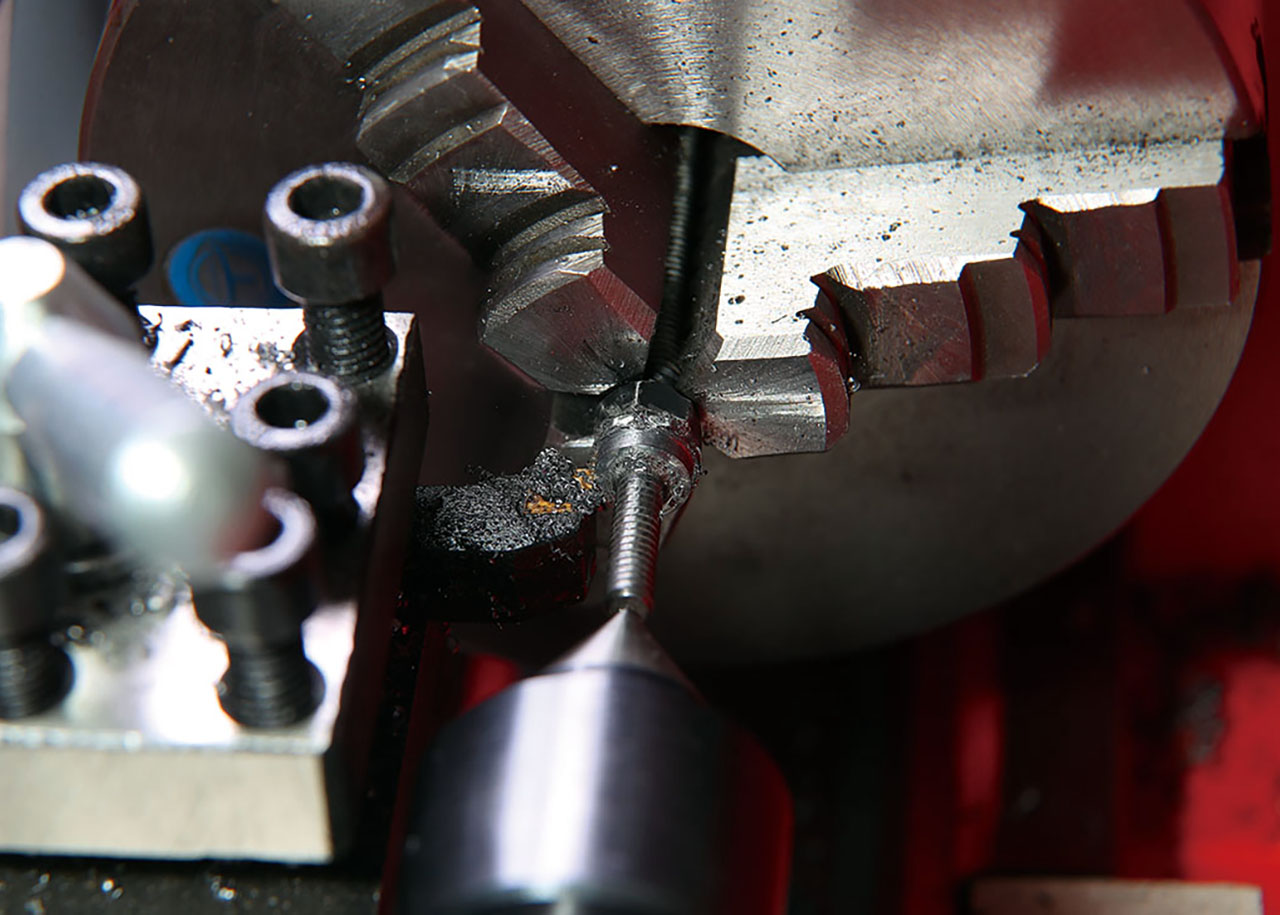

到着時は丸棒以外にも角材や長方形、複雑な形状でもつかむことが可能な4爪チャックが取り付けられていた。 ギヤカバーを外すと変速プーリーやネジ切りギヤが姿を現す。

ギヤカバーを外すと変速プーリーやネジ切りギヤが姿を現す。 カバー正面に表記されている組み合わせに従ってギヤを組み替えることでネジ切りのピッチが変更できる。

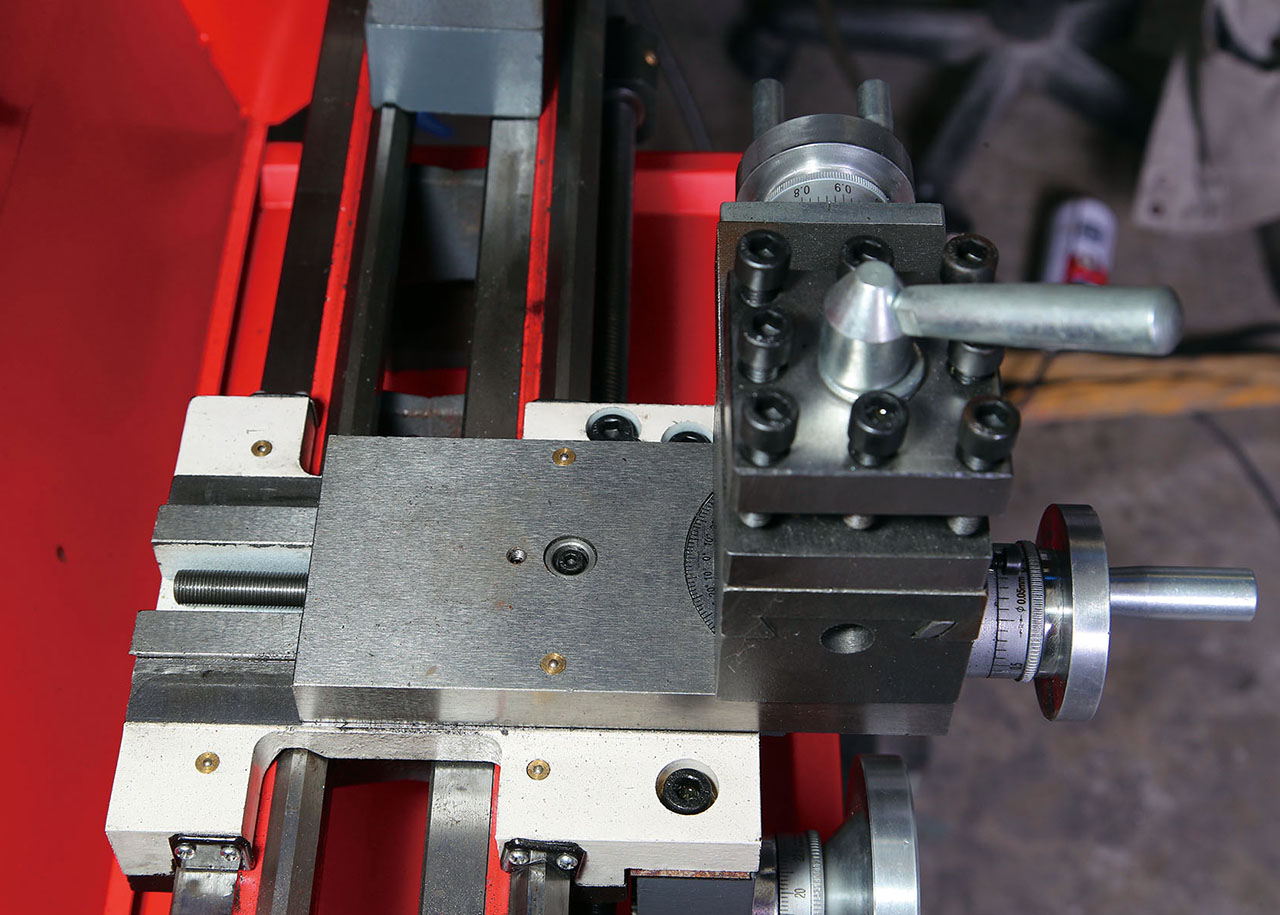

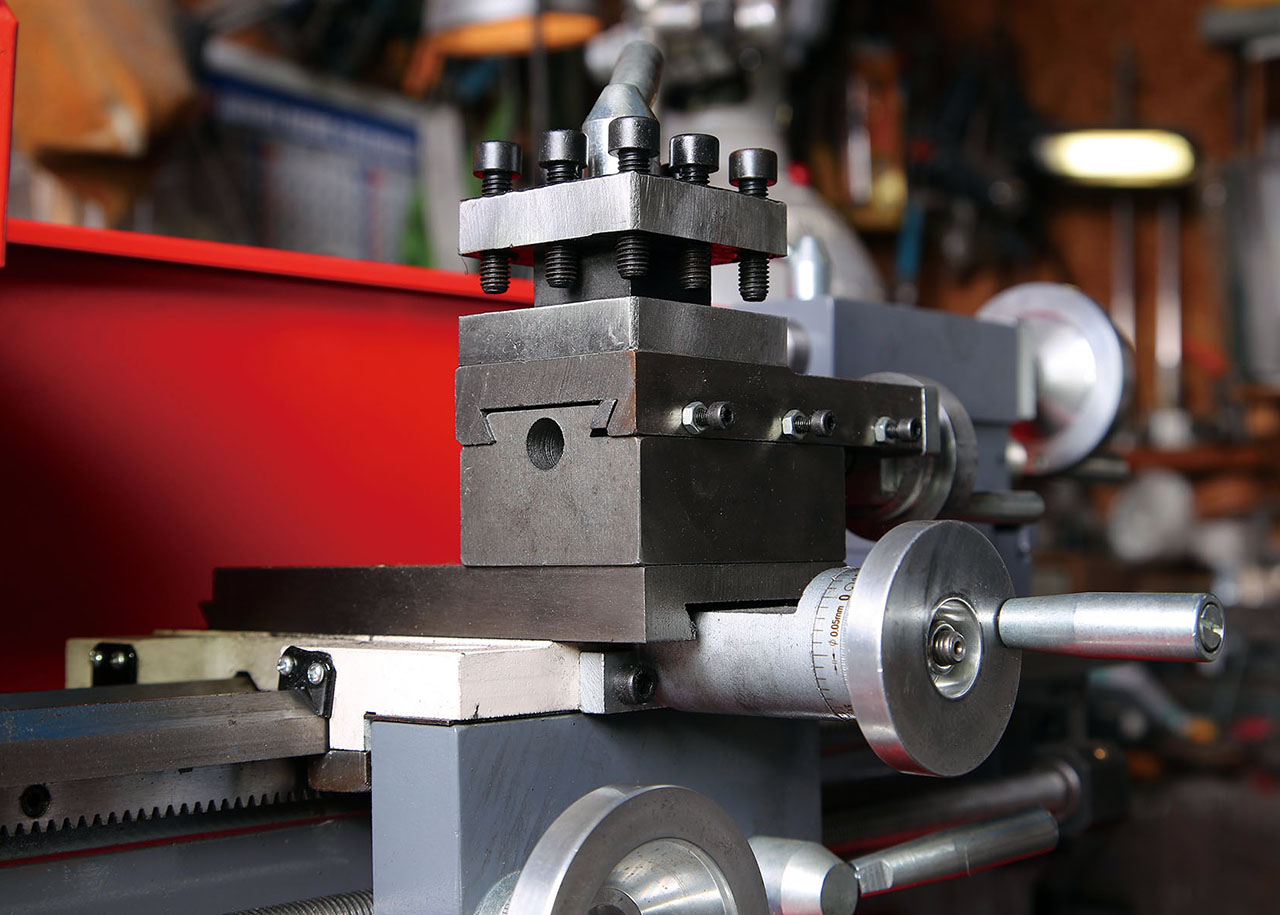

カバー正面に表記されている組み合わせに従ってギヤを組み替えることでネジ切りのピッチが変更できる。 複式刃物台はテーパー加工時、バイト角を変更できるよう回せる。その角度表記が根元にあるものの、複式刃物台と連動しておらず、指針もないという謎の仕様。手を加える必要がある。

複式刃物台はテーパー加工時、バイト角を変更できるよう回せる。その角度表記が根元にあるものの、複式刃物台と連動しておらず、指針もないという謎の仕様。手を加える必要がある。 往復台送りハンドルにある送り量を示すゲージは一目盛り「0.025mm」が一般的。ところが、ハンドル基部には「0.05mm」という表記が。実際に削ってみると、やはり「0.025mm」だった。

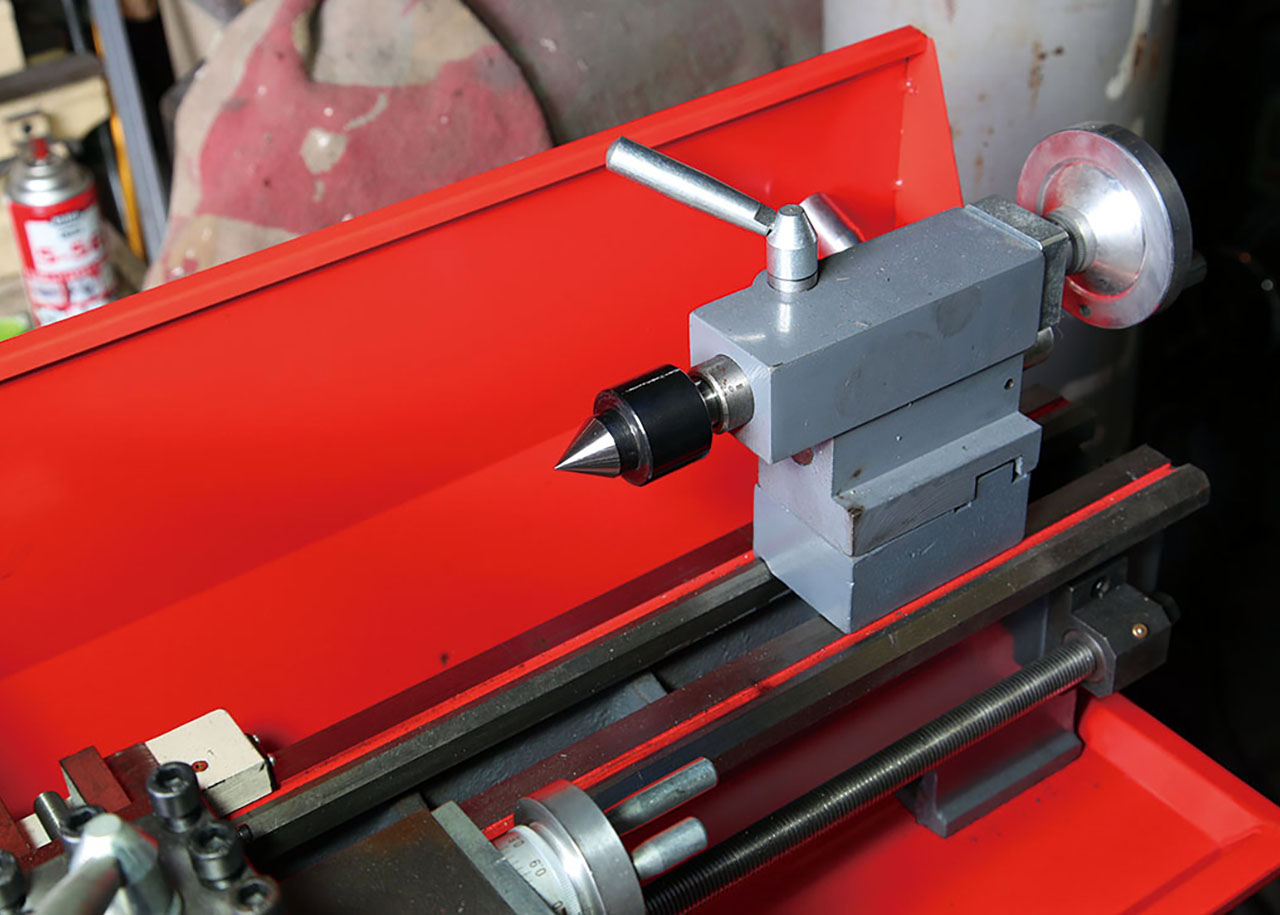

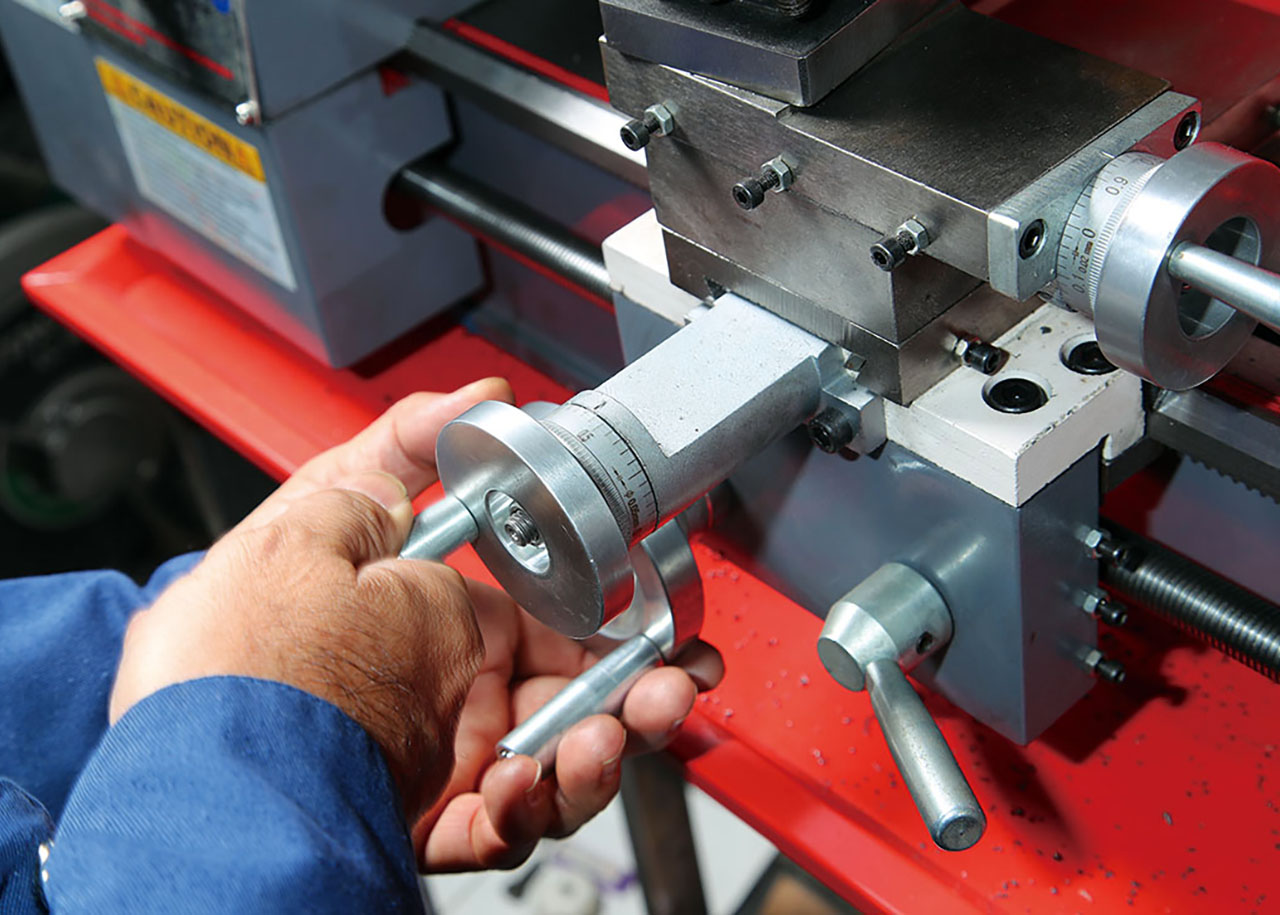

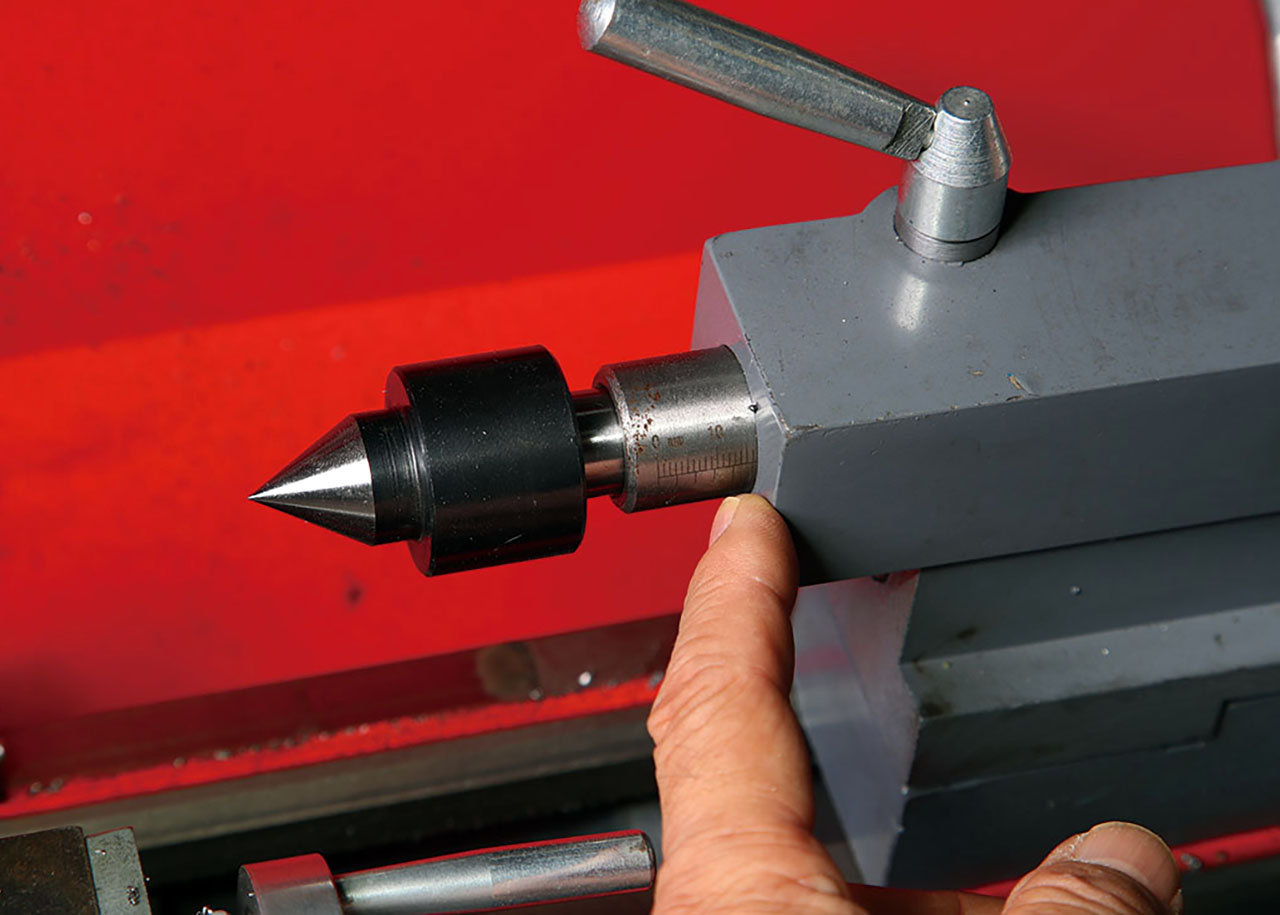

往復台送りハンドルにある送り量を示すゲージは一目盛り「0.025mm」が一般的。ところが、ハンドル基部には「0.05mm」という表記が。実際に削ってみると、やはり「0.025mm」だった。 この部分に作業に付属のセンター/回転センター/ドリルチャックを取り付ける。

この部分に作業に付属のセンター/回転センター/ドリルチャックを取り付ける。 テーパー穴になっていて、組み付ける時はまっすぐ押し込むだけでよい。

テーパー穴になっていて、組み付ける時はまっすぐ押し込むだけでよい。 芯押し軸送りハンドルの固定ナットのかかりが浅く、樹脂ロック面までネジが届いていない状態。

芯押し軸送りハンドルの固定ナットのかかりが浅く、樹脂ロック面までネジが届いていない状態。 このため、作業している最中に突然ナットが外れて落下。ハンドルが外れた!

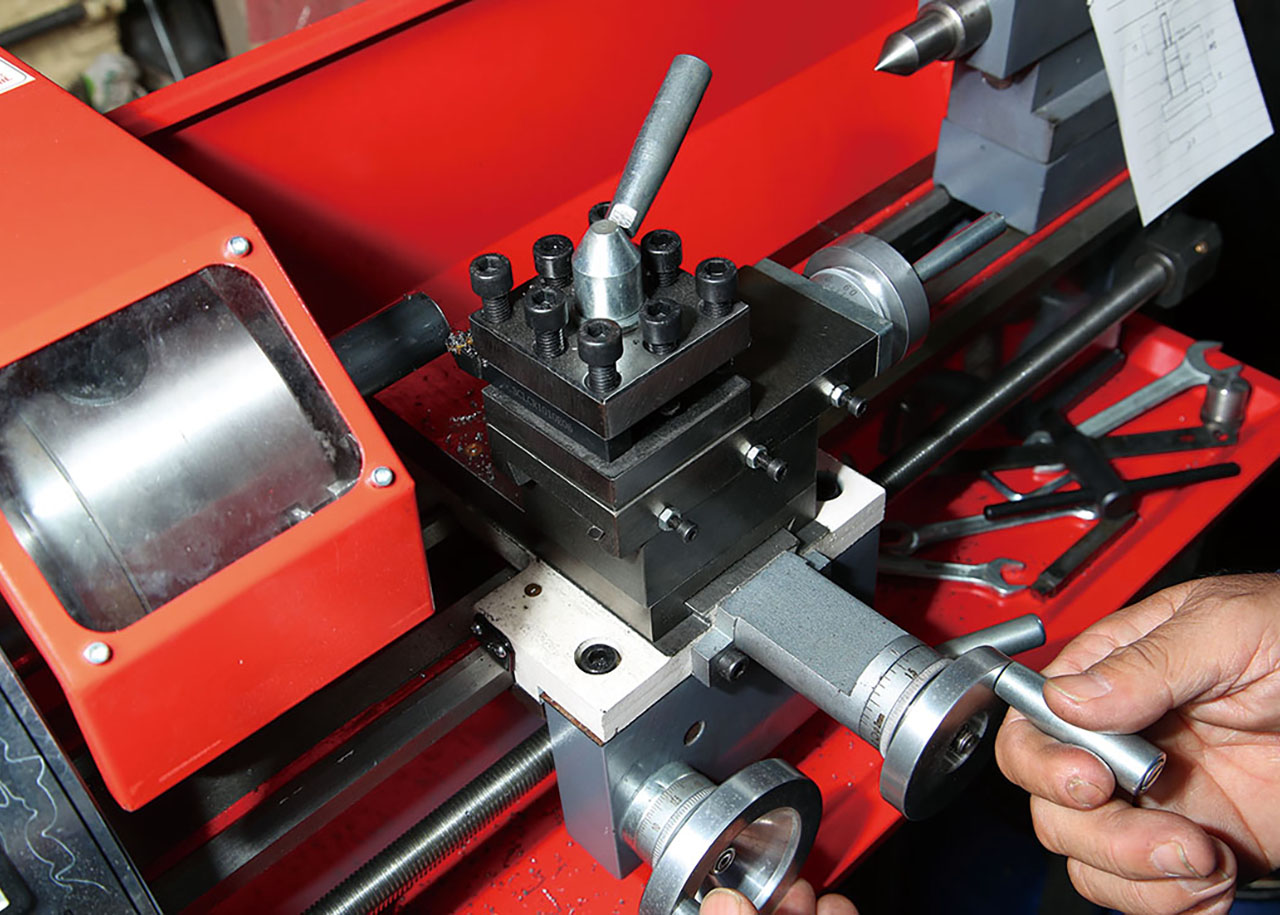

このため、作業している最中に突然ナットが外れて落下。ハンドルが外れた!【LESSON2】目的なく材料を削っても身にならない?!実践を通して旋盤の使い方をマスターする

旋盤ビギナーにとって4爪チャックは扱いにくい

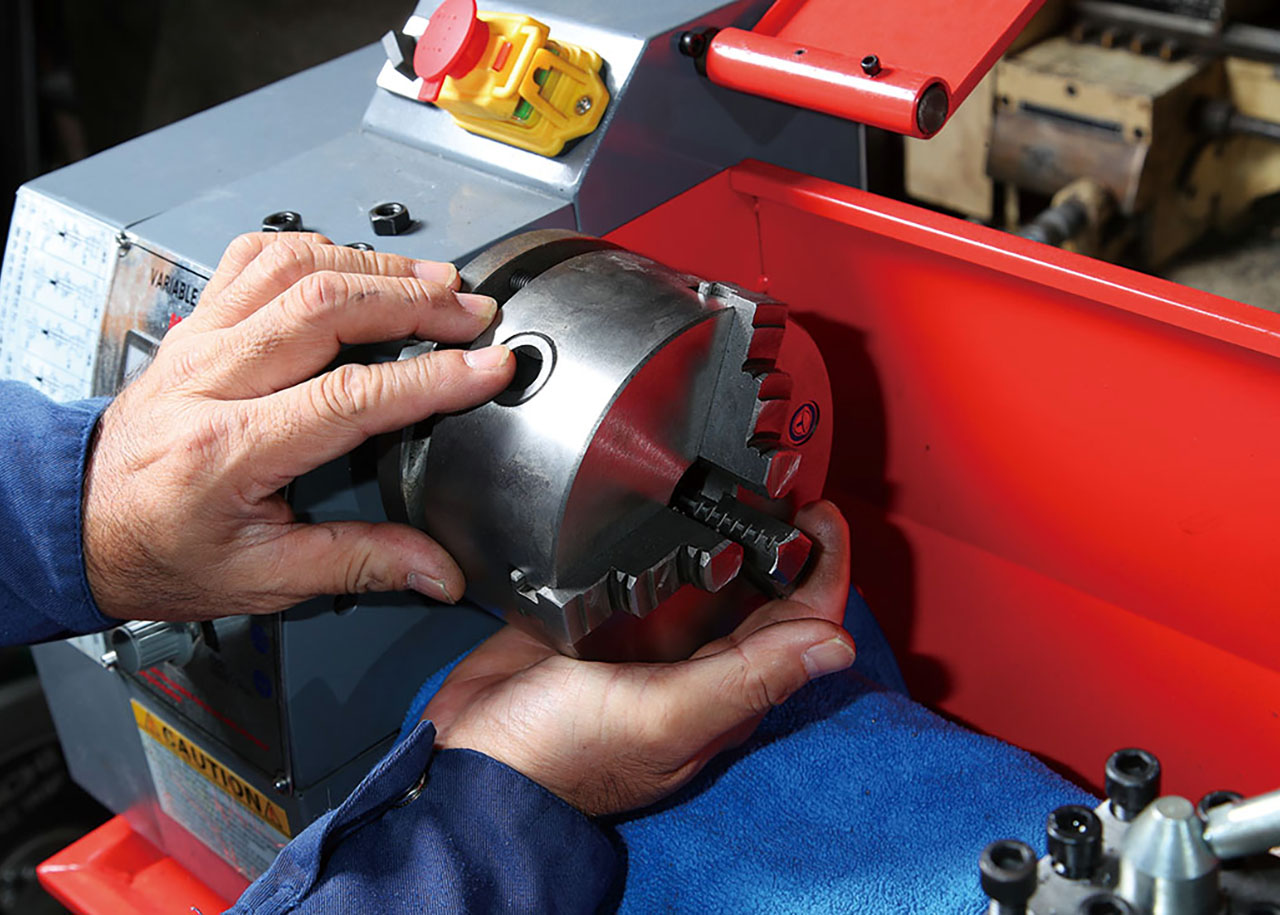

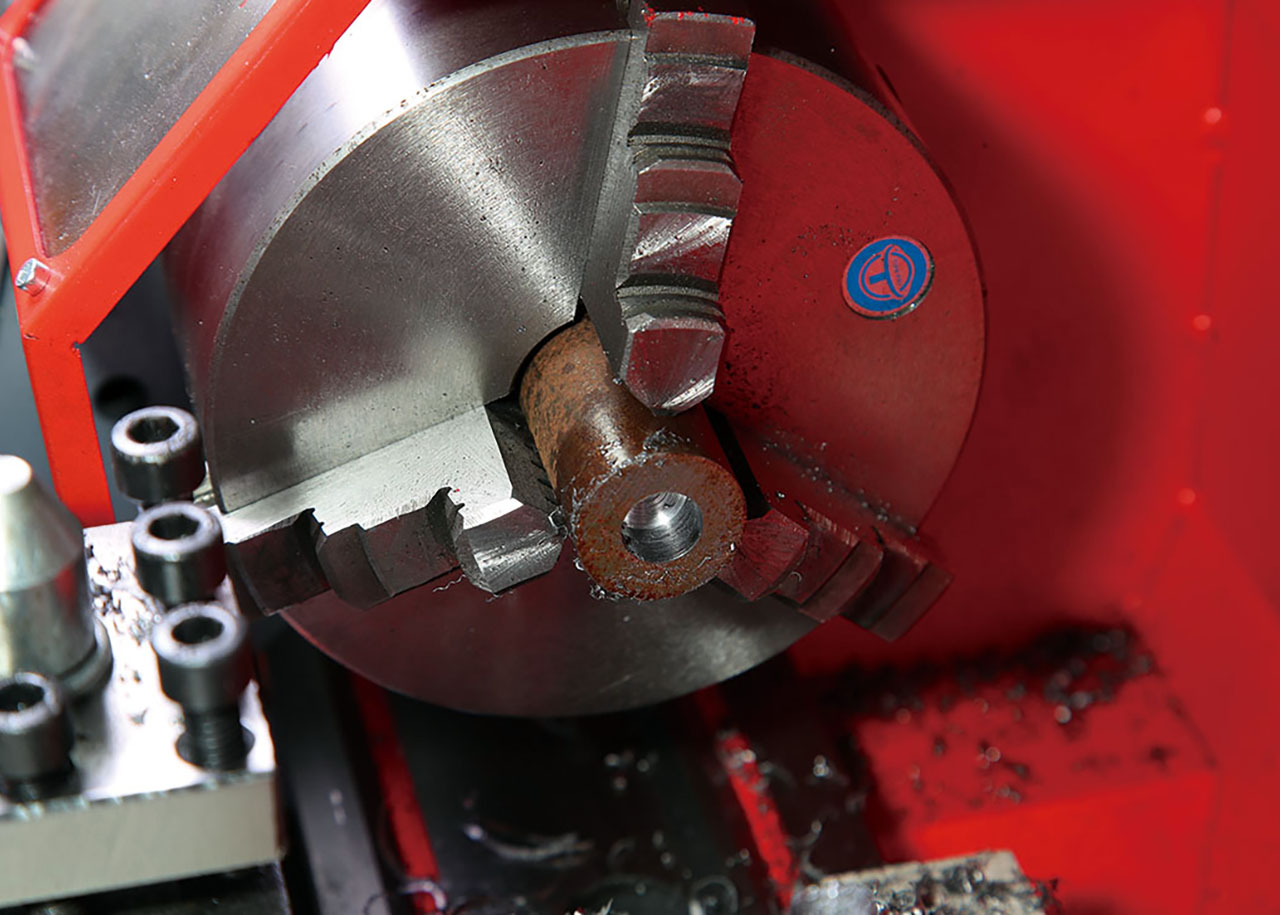

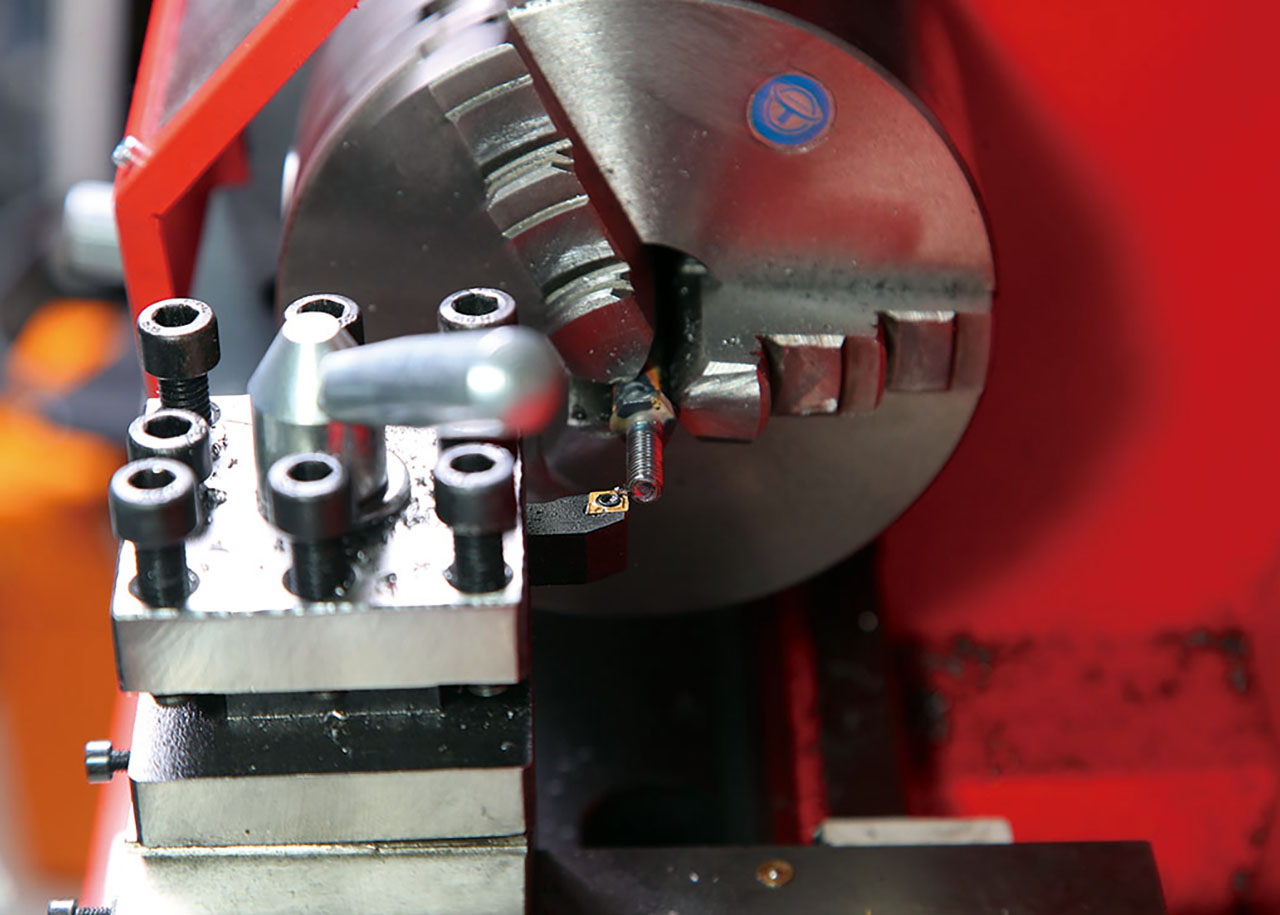

デフォルトで取り付けられていた4爪チャックはすべての爪が独立して動く。このため、3爪より精度が出せ、丸棒以外にも角材や長方形、複雑な形状でもつかめる。

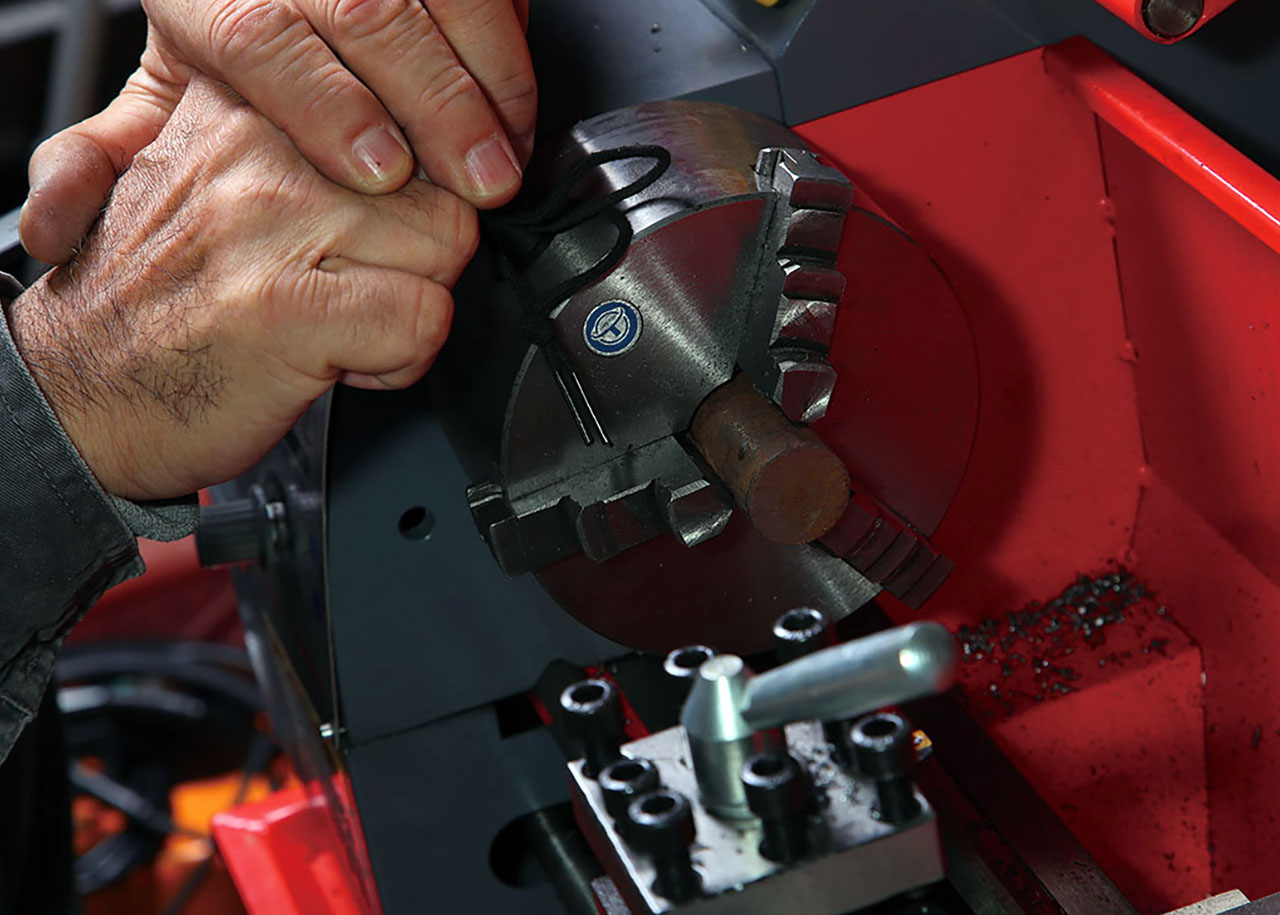

しかし、センター出しに手間がかかるため、旋盤ビギナーにとって扱いにくく、使い勝手が悪い。3爪チャックなら1か所締めれば3つの爪がすべて動くため、センターが出しやすいからだ。

そこで、まずは付属していた3爪チャックに組み替えることにした。

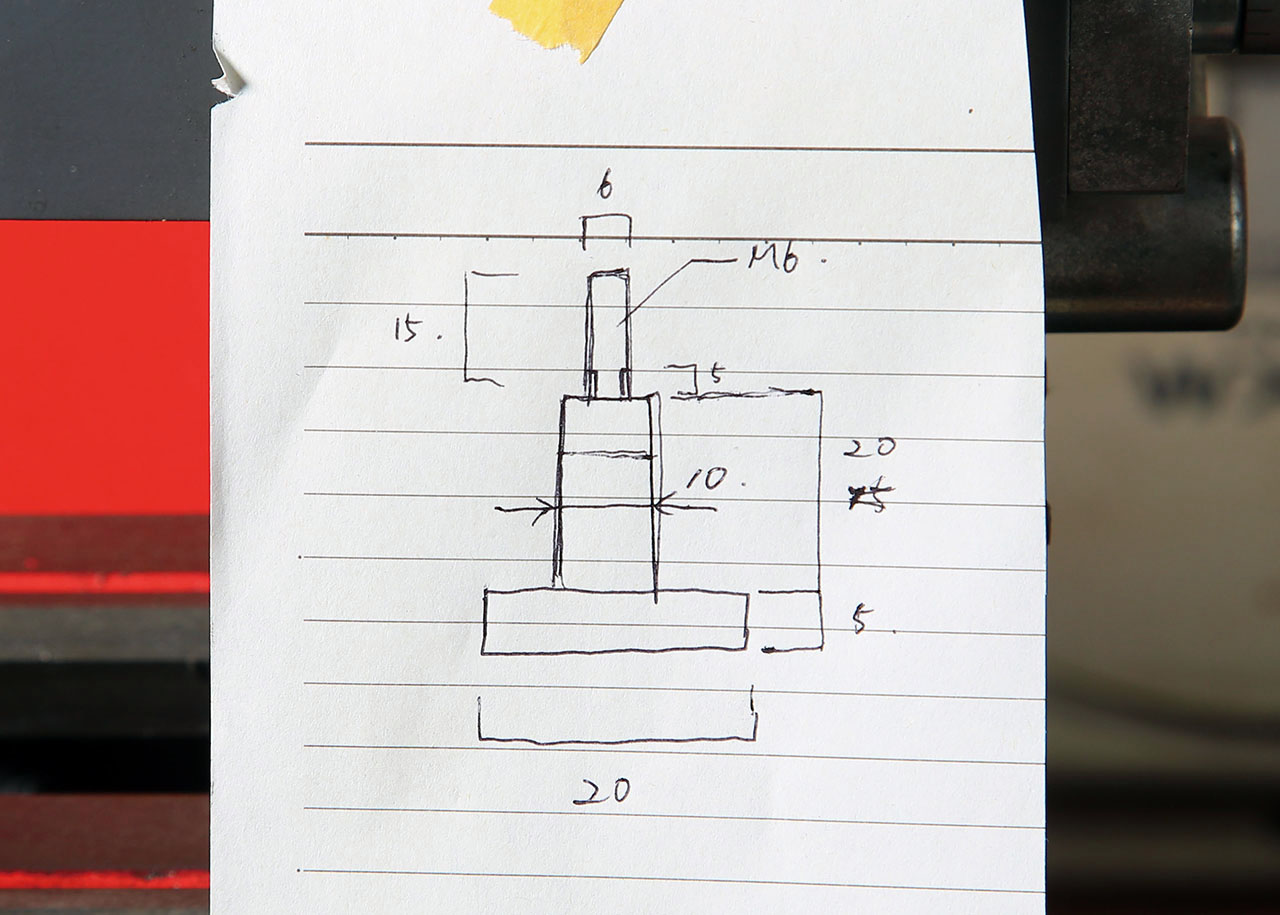

何の目的もなく材料を削っても身にならない。そこで、専用台に取り付けるフックを製作する。

何の目的もなく材料を削っても身にならない。そこで、専用台に取り付けるフックを製作する。 基本となる一通りの削り出し工程を網羅しつつ、小物ゆえ比較的短時間で作れるからで、その場で嶋本氏が書き起こした図面がこれ。

基本となる一通りの削り出し工程を網羅しつつ、小物ゆえ比較的短時間で作れるからで、その場で嶋本氏が書き起こした図面がこれ。 これを1本の棒材から削り出す。

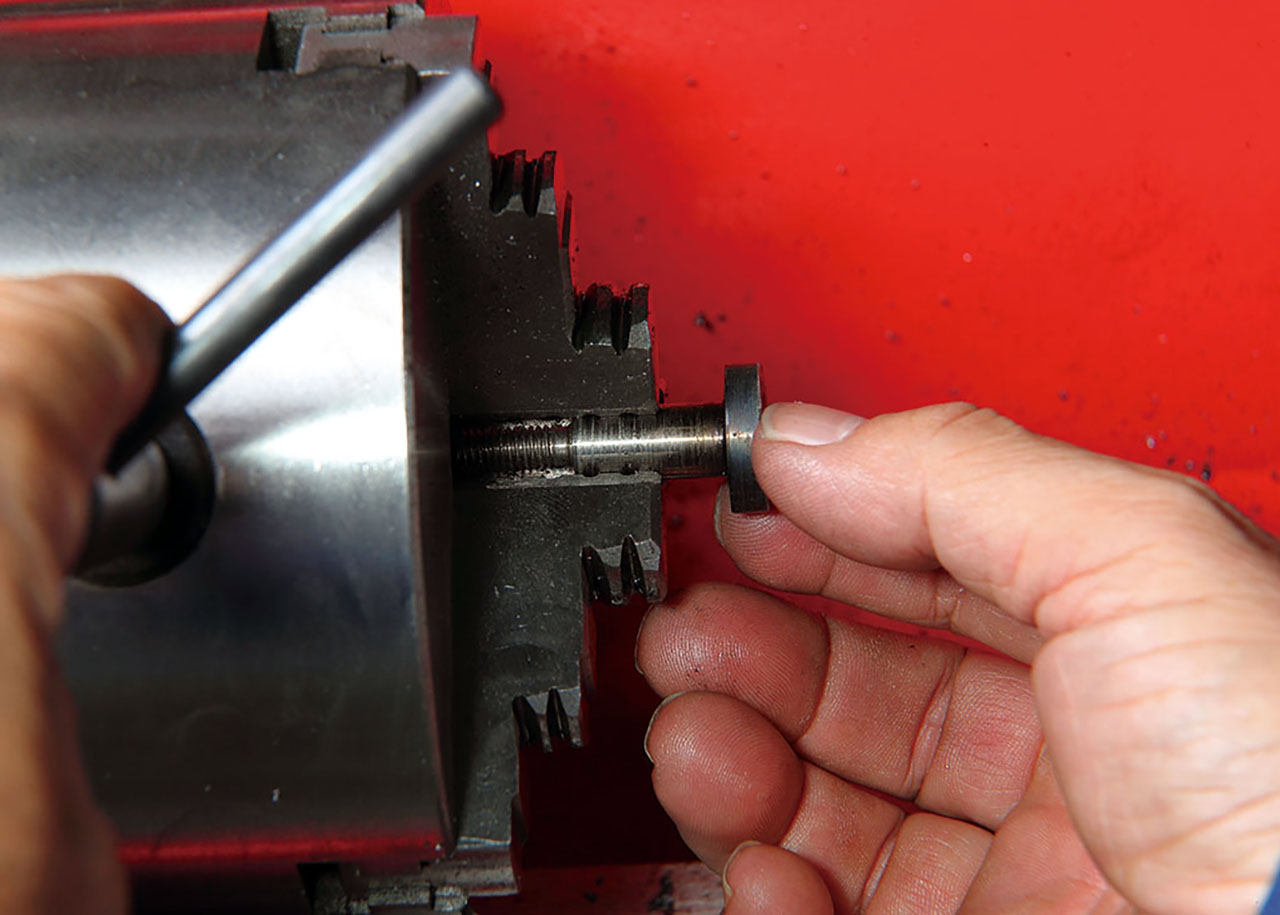

これを1本の棒材から削り出す。 チャック後端に3方向から組み付けられている固定ナットをすべて取り外す。チャックハンドルをはめて回り止めにすればスムーズ緩められる。

チャック後端に3方向から組み付けられている固定ナットをすべて取り外す。チャックハンドルをはめて回り止めにすればスムーズ緩められる。 後方クリアランスが狭く、ナット脱着時は落下させやすいので注意。緩んだら慎重に回して取り外す。

後方クリアランスが狭く、ナット脱着時は落下させやすいので注意。緩んだら慎重に回して取り外す。 外れたらまっすぐ手前に抜き出し、スピンドルから分離する。

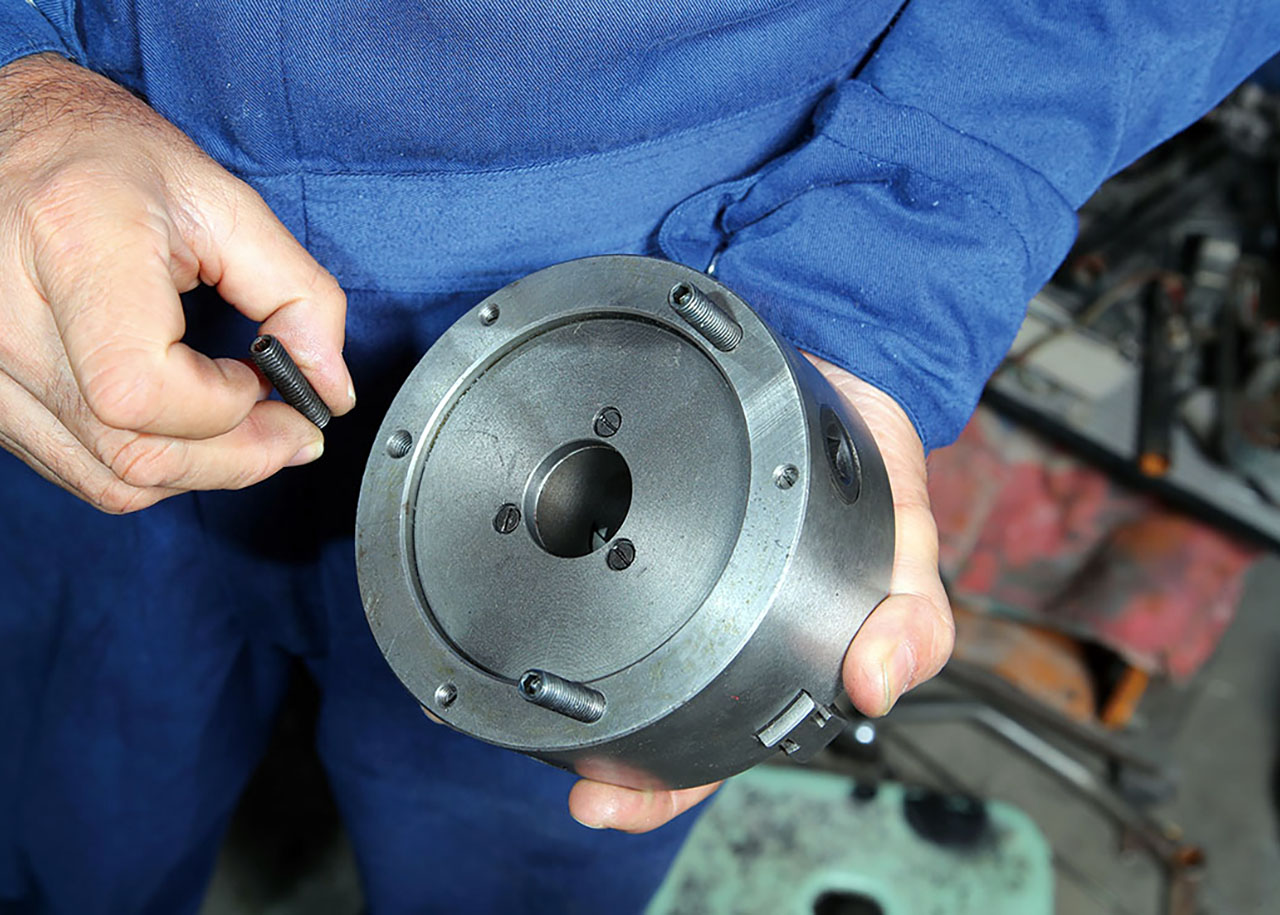

外れたらまっすぐ手前に抜き出し、スピンドルから分離する。 4爪チャックにネジ込まれているスタッドボルトを外す。

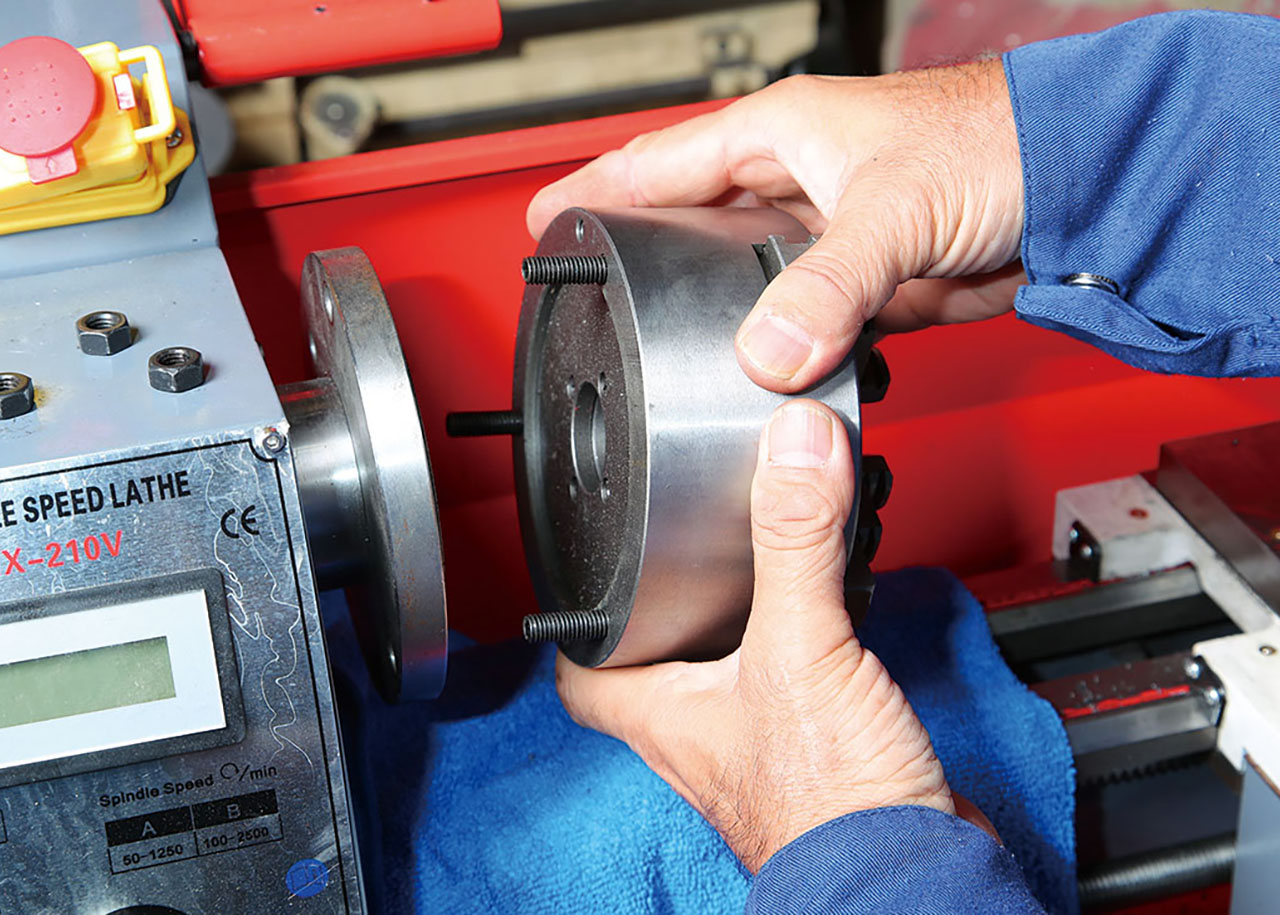

4爪チャックにネジ込まれているスタッドボルトを外す。 3爪チャックに組み替える。

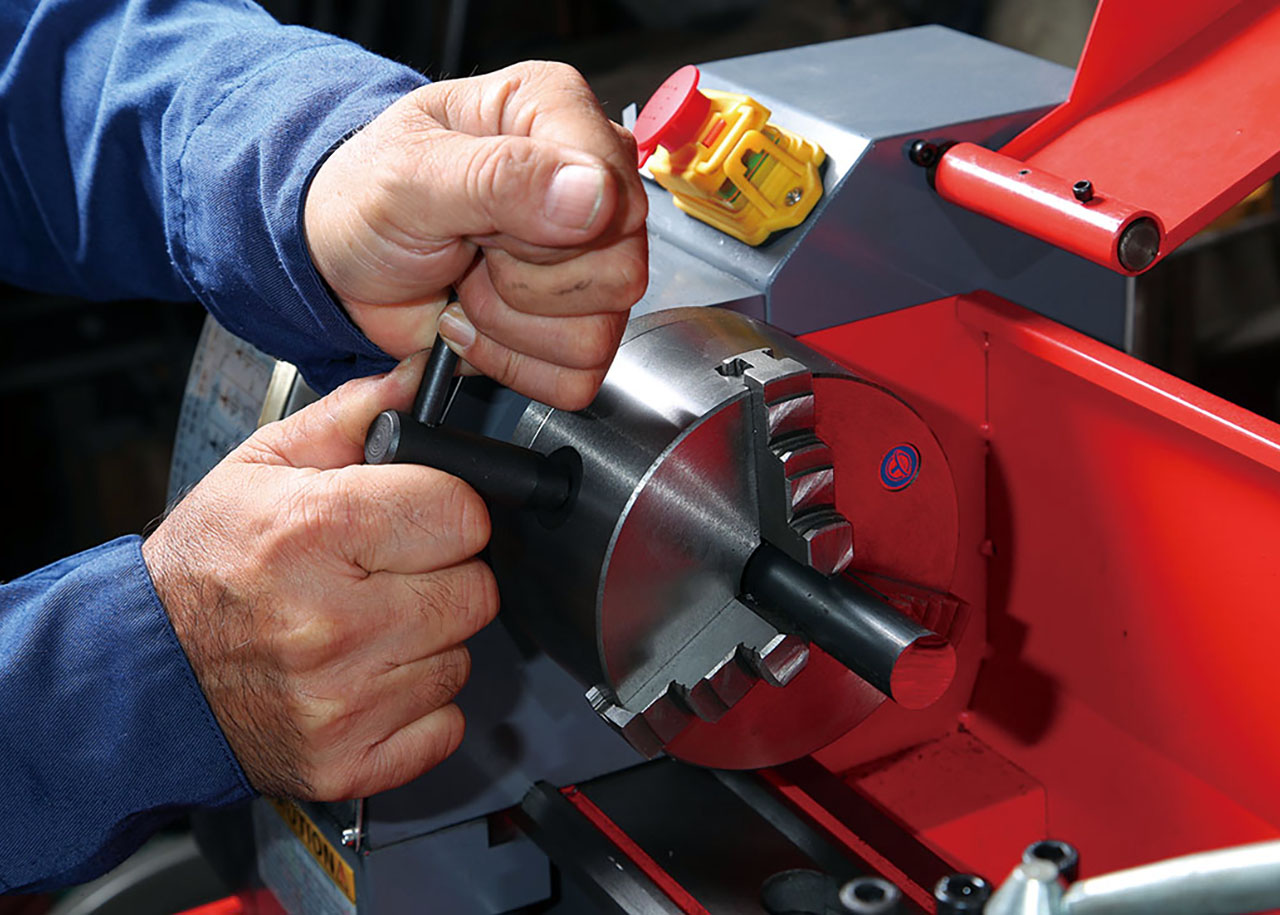

3爪チャックに組み替える。 スピンドルの各取り付け穴にスタッドボルトを合わせ、まっすぐはめ込む。

スピンドルの各取り付け穴にスタッドボルトを合わせ、まっすぐはめ込む。 固定ナットを組み付け、回り止めしてキッチリ締め付ける。

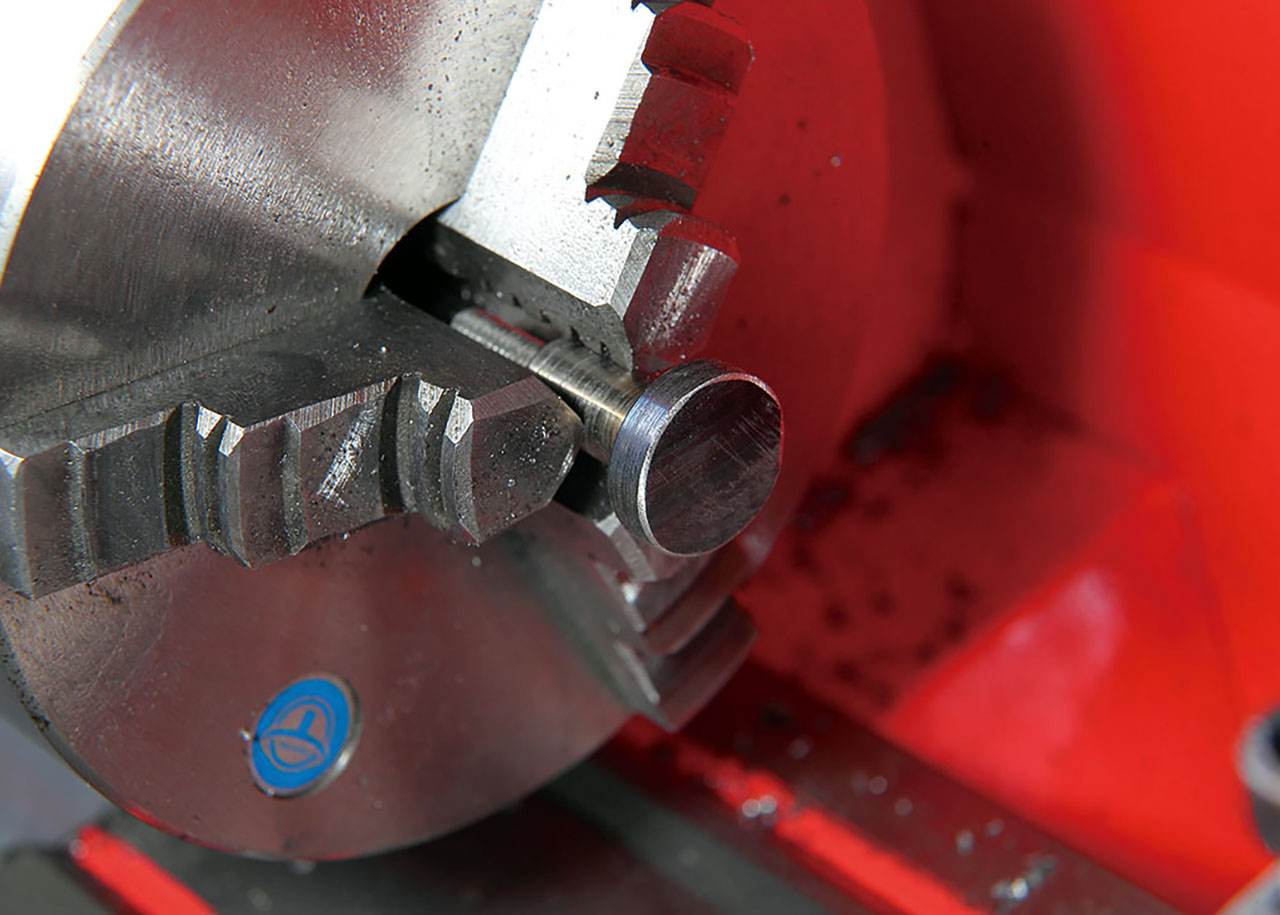

固定ナットを組み付け、回り止めしてキッチリ締め付ける。 3爪チャックは1か所締めるだけで3つの爪がすべて動く構造で、丸いものなら簡単に中心に固定できる。

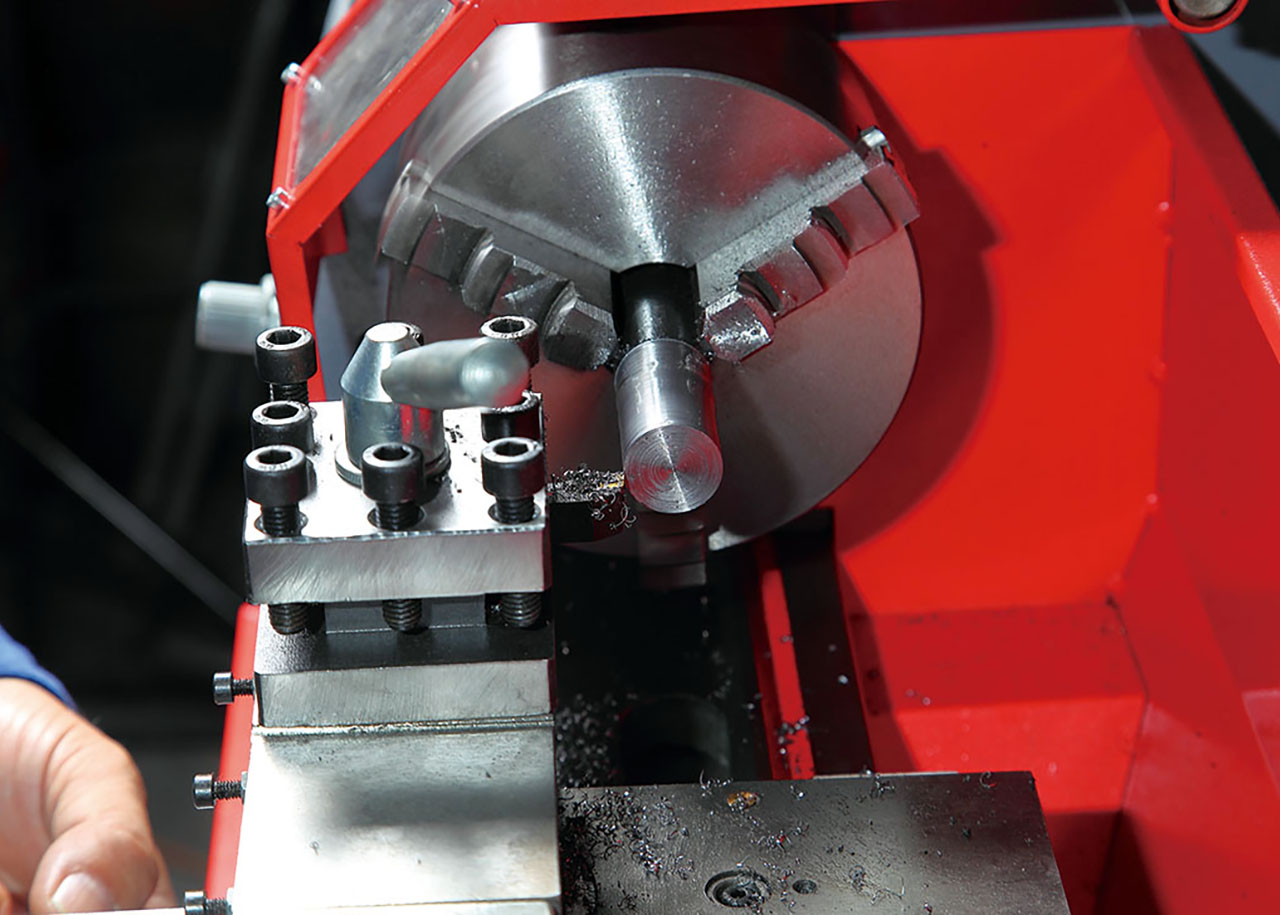

3爪チャックは1か所締めるだけで3つの爪がすべて動く構造で、丸いものなら簡単に中心に固定できる。 チャックハンドルを右に回して材料サイズに合わせて爪を縮め、爪の間に円柱材をはめ込む。

チャックハンドルを右に回して材料サイズに合わせて爪を縮め、爪の間に円柱材をはめ込む。 図面で削り込む面の奥行きを確認。その範囲が爪からはみ出すよう調整し、チャックハンドルを締め込んでキッチリ固定する。

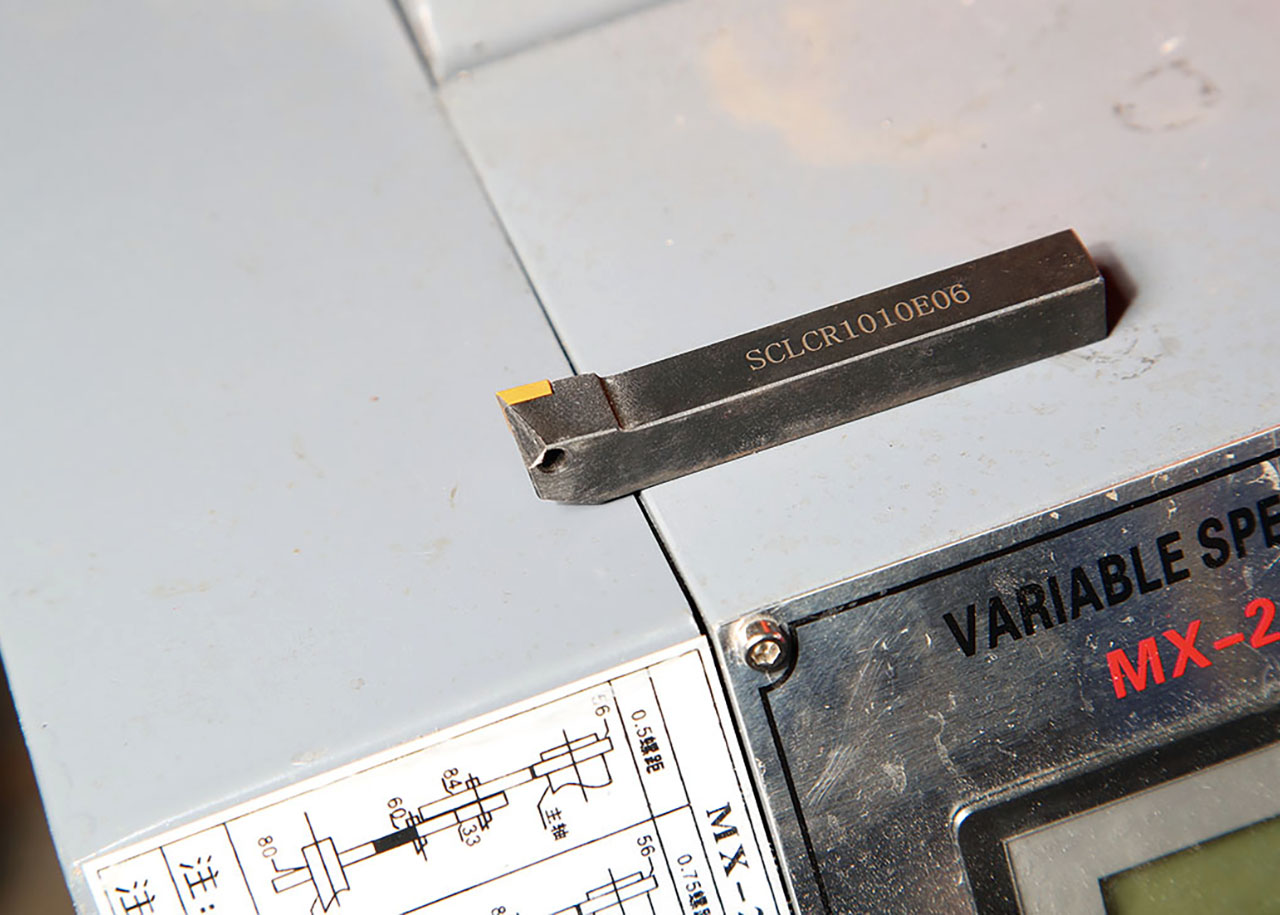

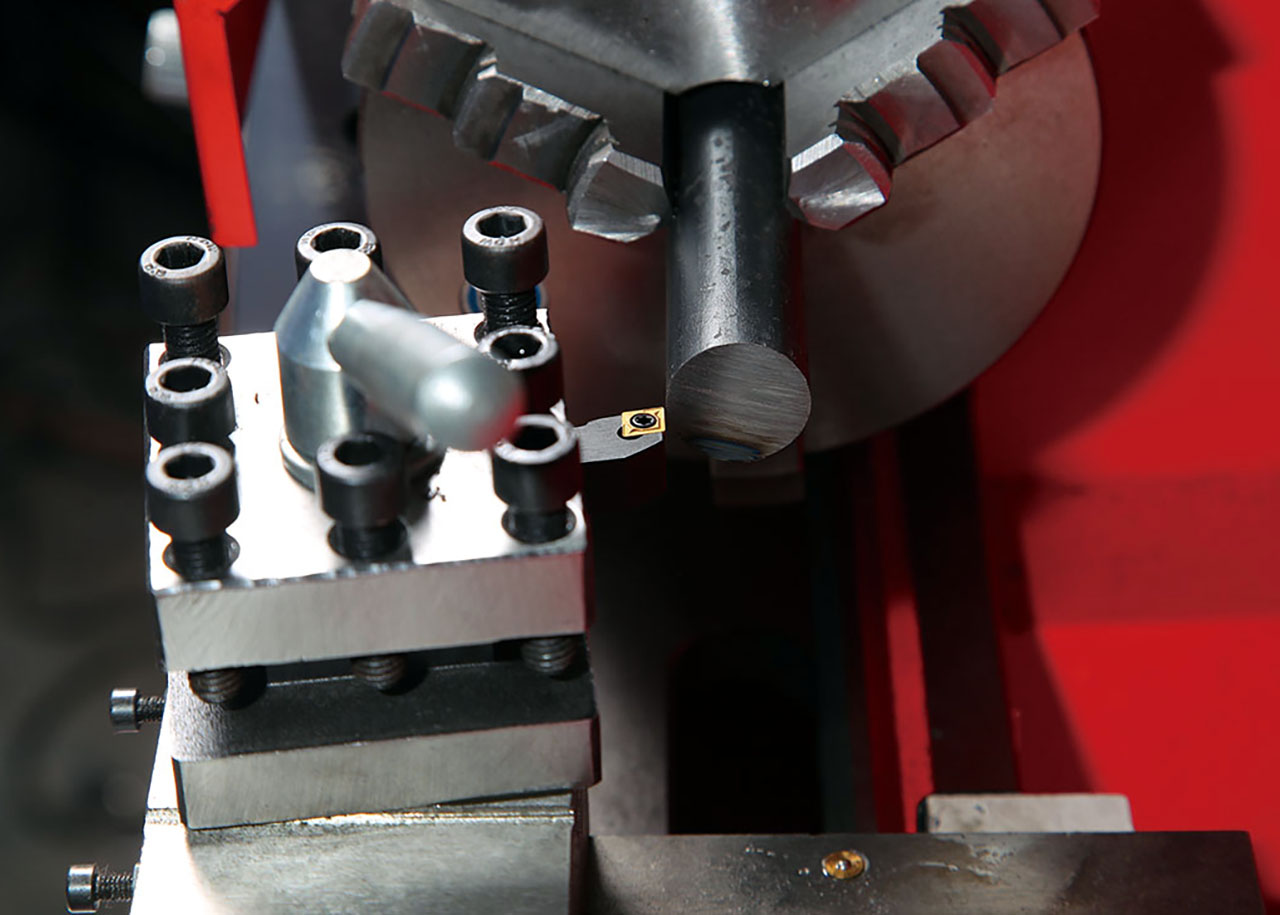

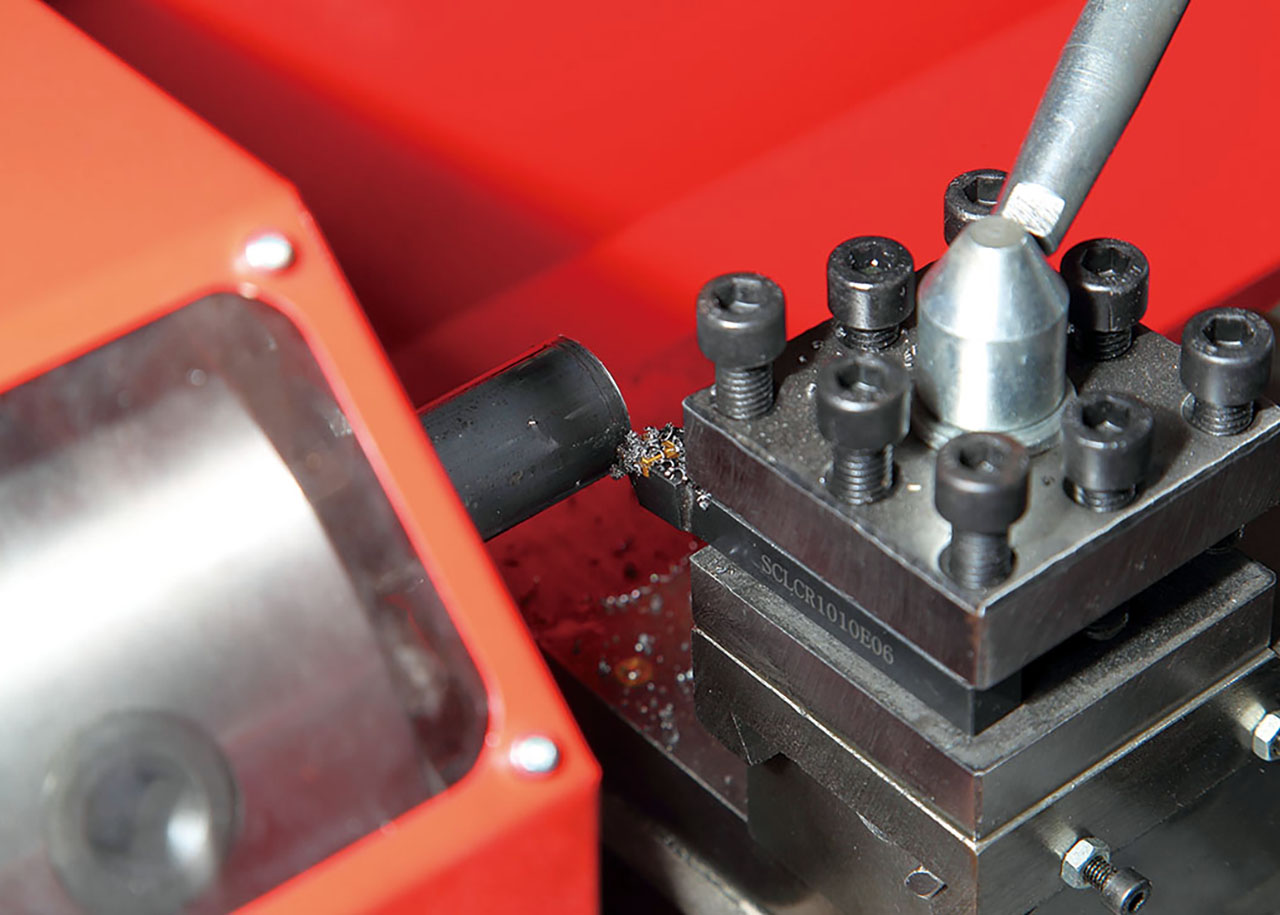

図面で削り込む面の奥行きを確認。その範囲が爪からはみ出すよう調整し、チャックハンドルを締め込んでキッチリ固定する。 ケースから円柱材料の外面(曲面)と端面(平面)を削ることができる「右片刃バイト」を取り出す。

ケースから円柱材料の外面(曲面)と端面(平面)を削ることができる「右片刃バイト」を取り出す。 「右片刃バイト」。

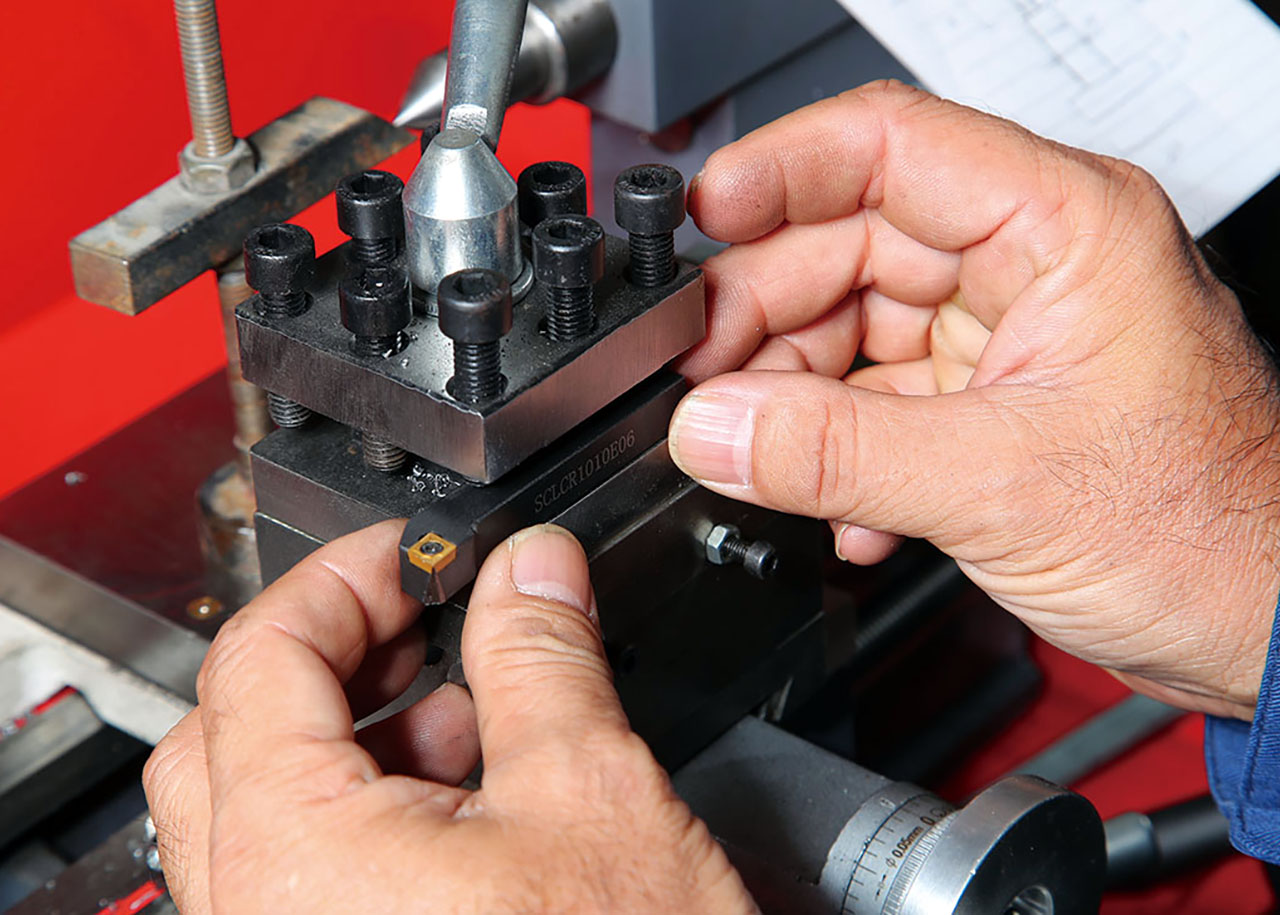

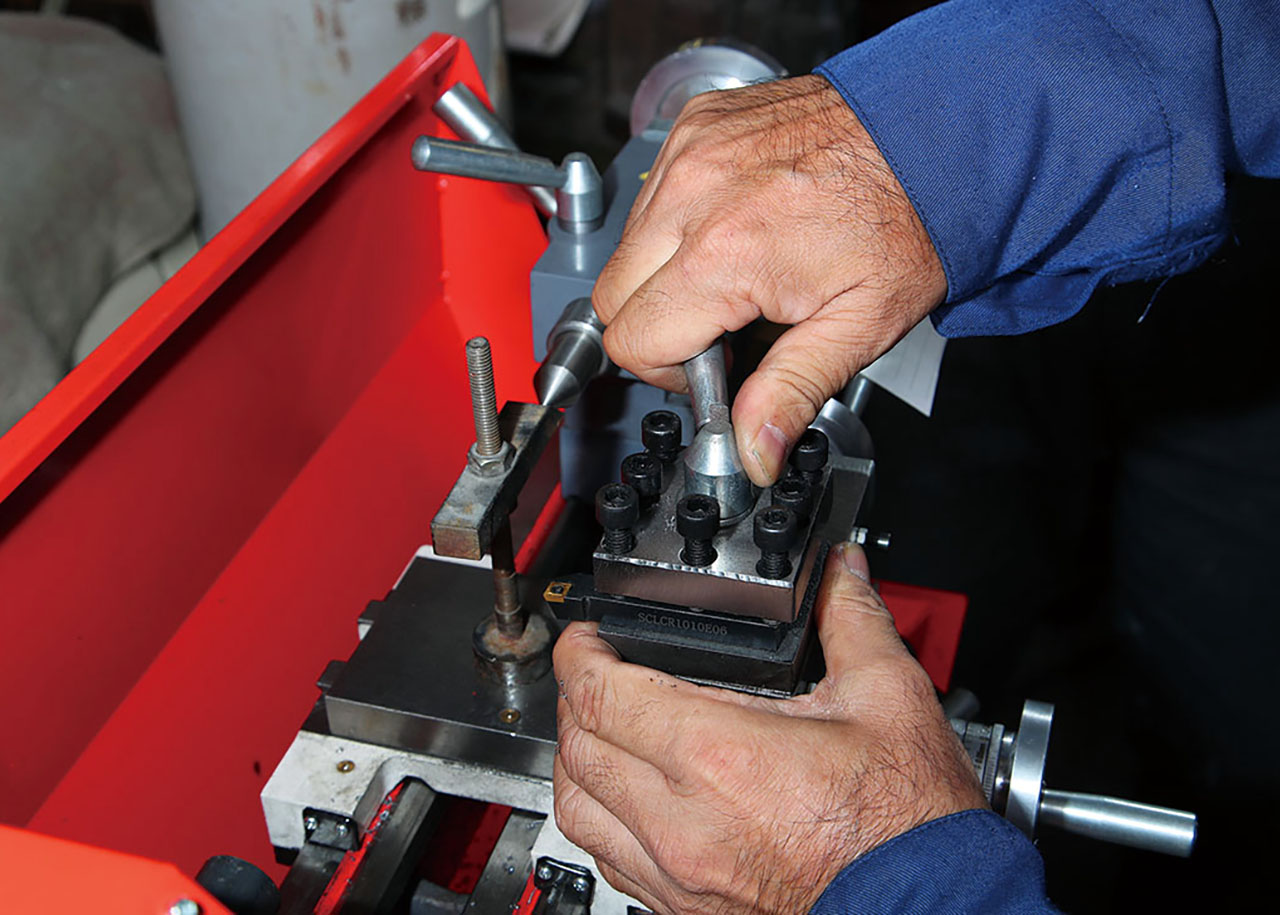

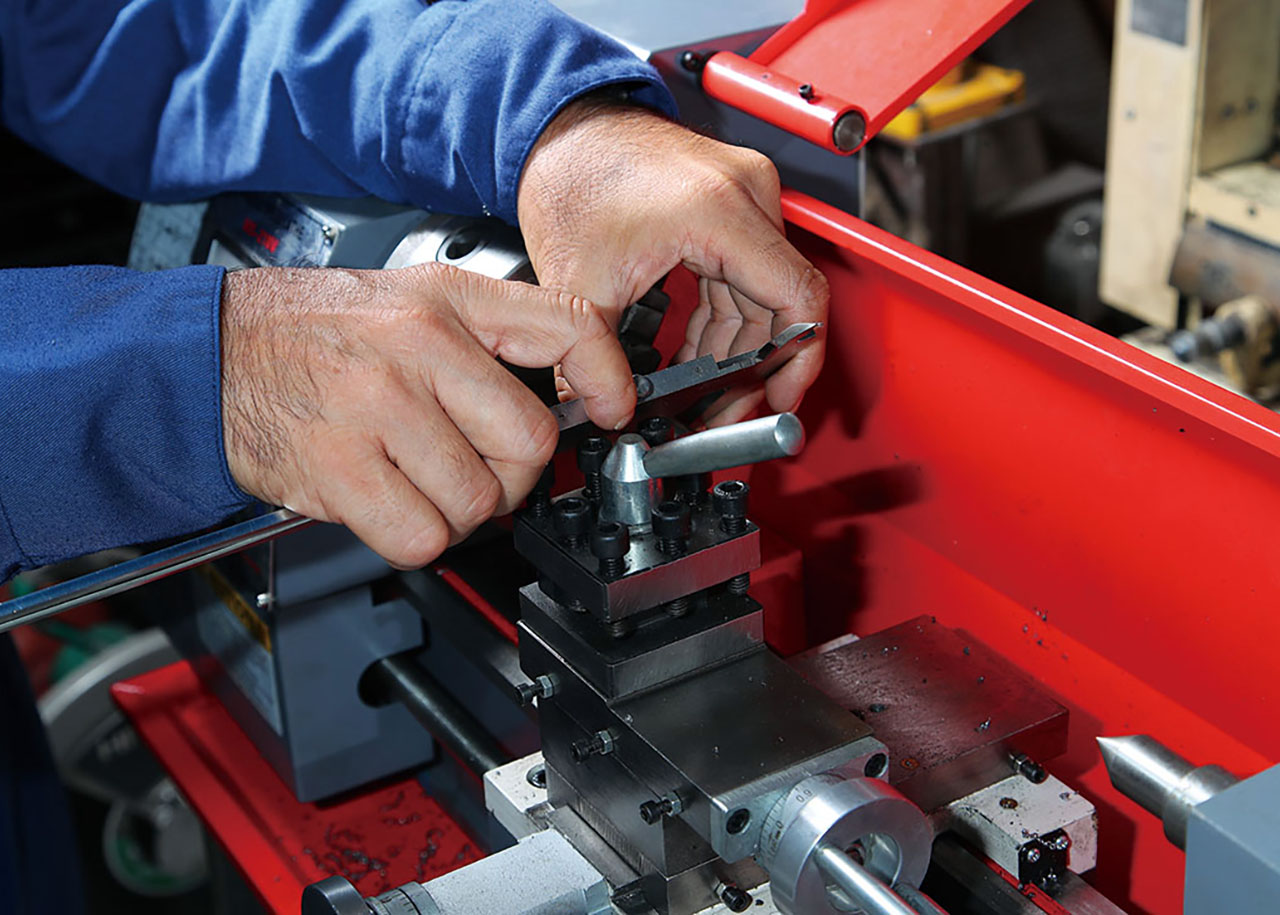

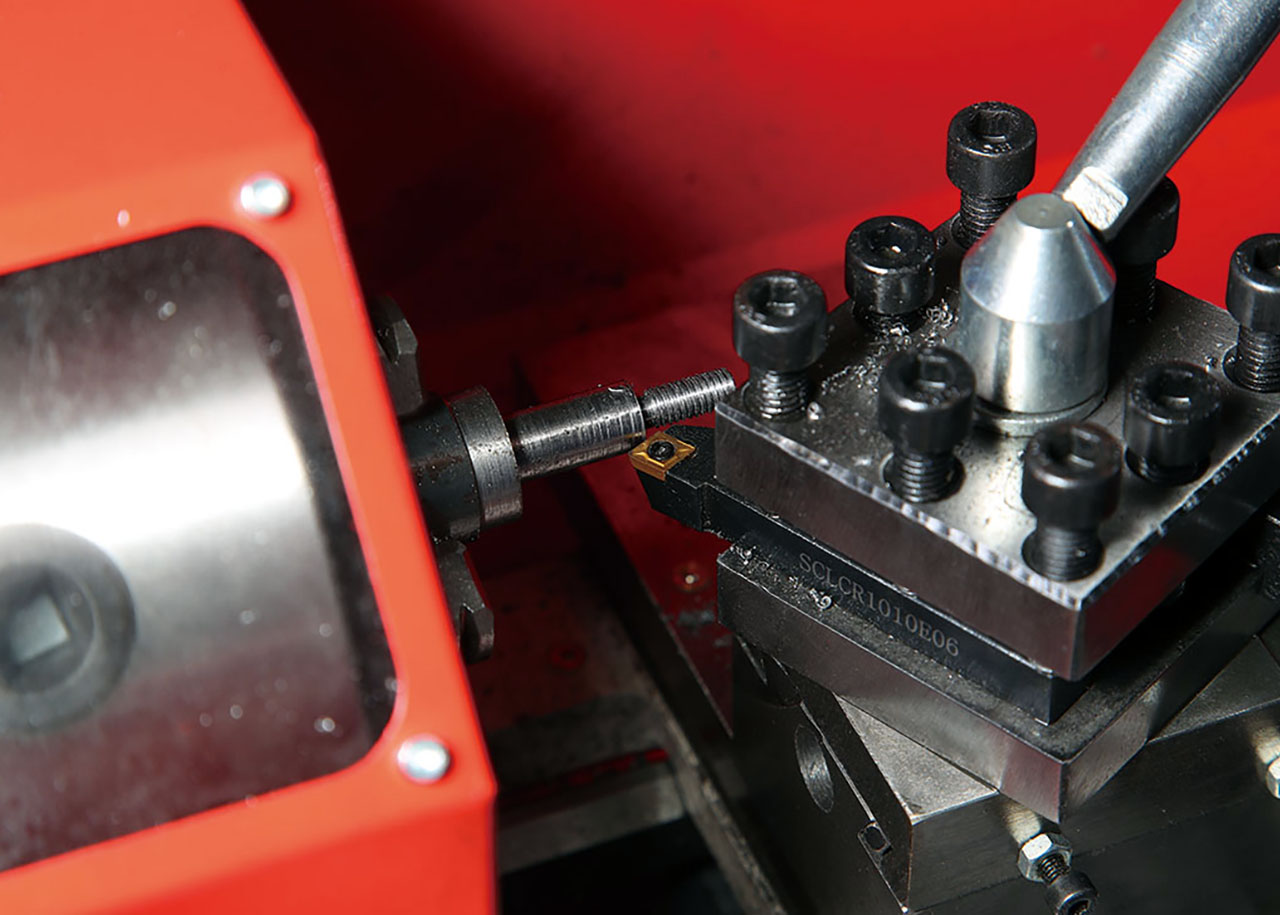

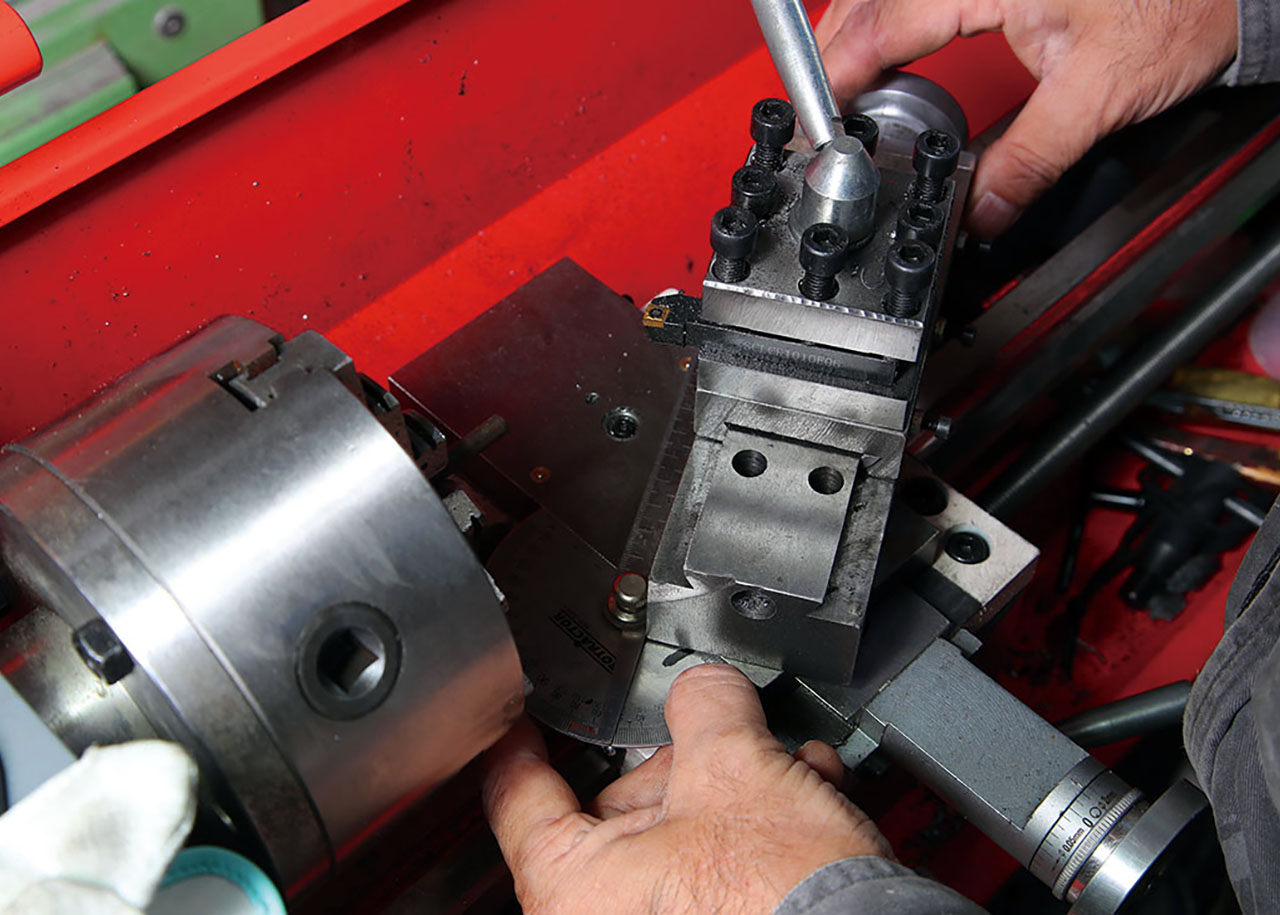

「右片刃バイト」。 刃物台の上部からネジ込まれたスクリューを緩め、刃物台側壁にバイトボディが密着するまで確実にはめ込む。

刃物台の上部からネジ込まれたスクリューを緩め、刃物台側壁にバイトボディが密着するまで確実にはめ込む。 3本のスクリューを均等に締め込み固定する。

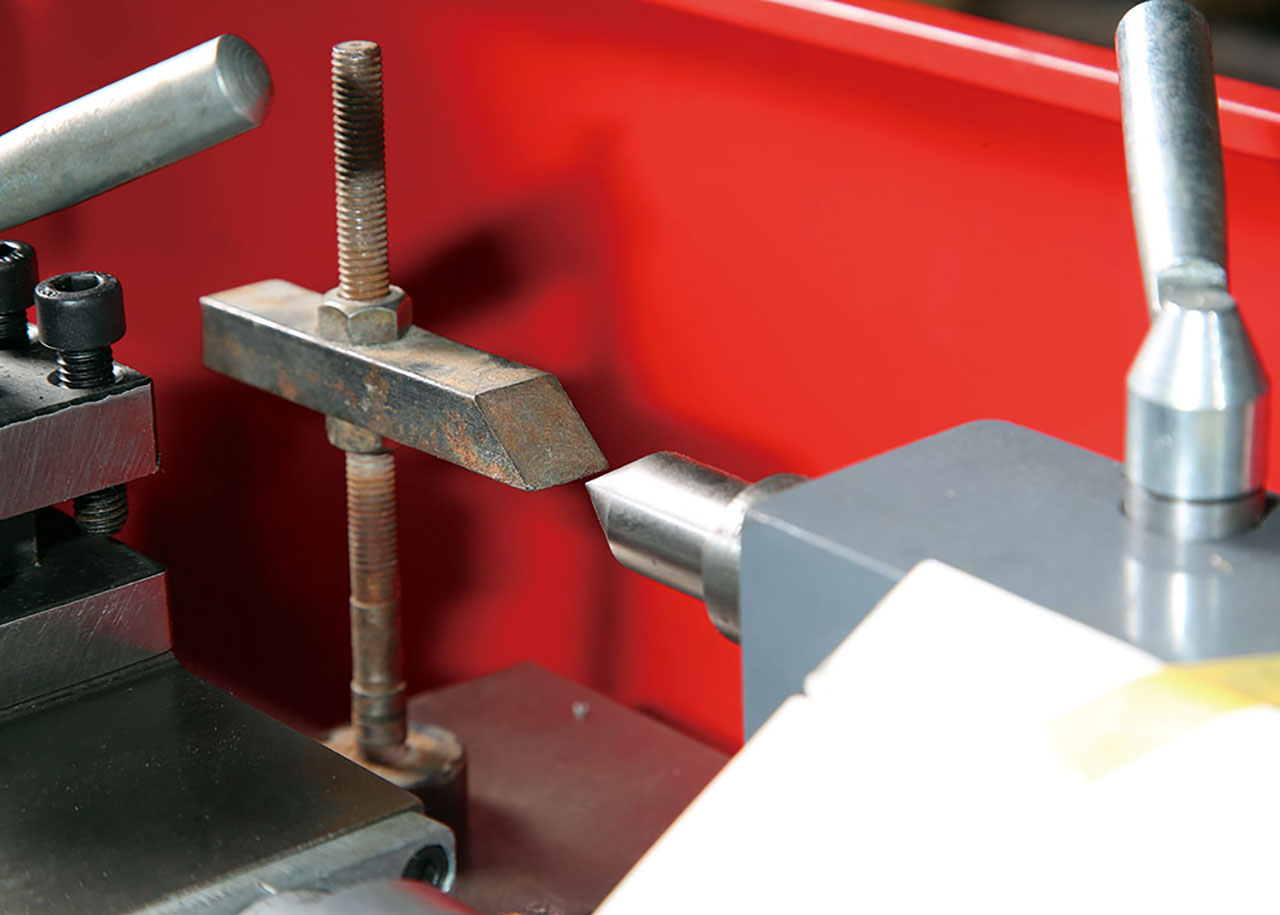

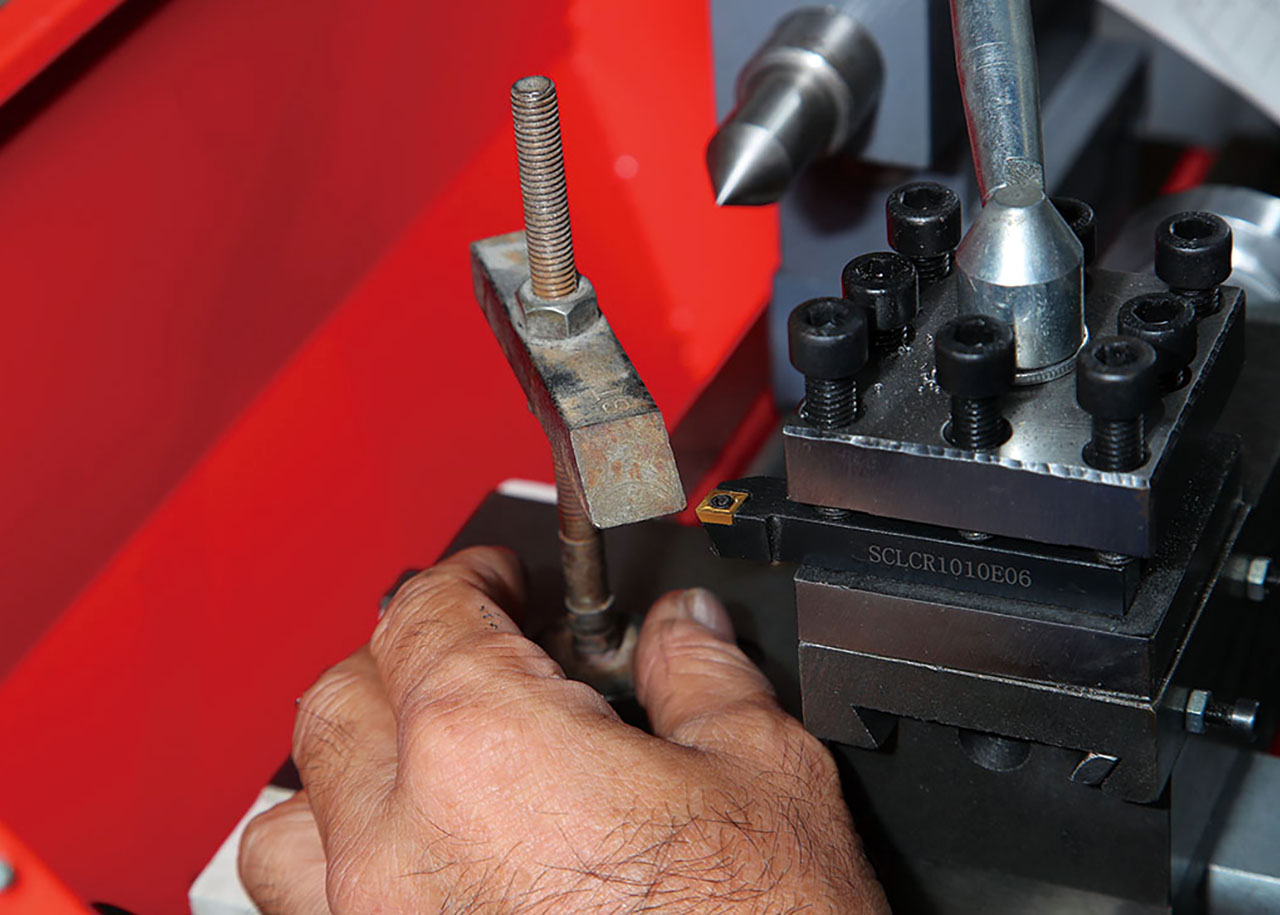

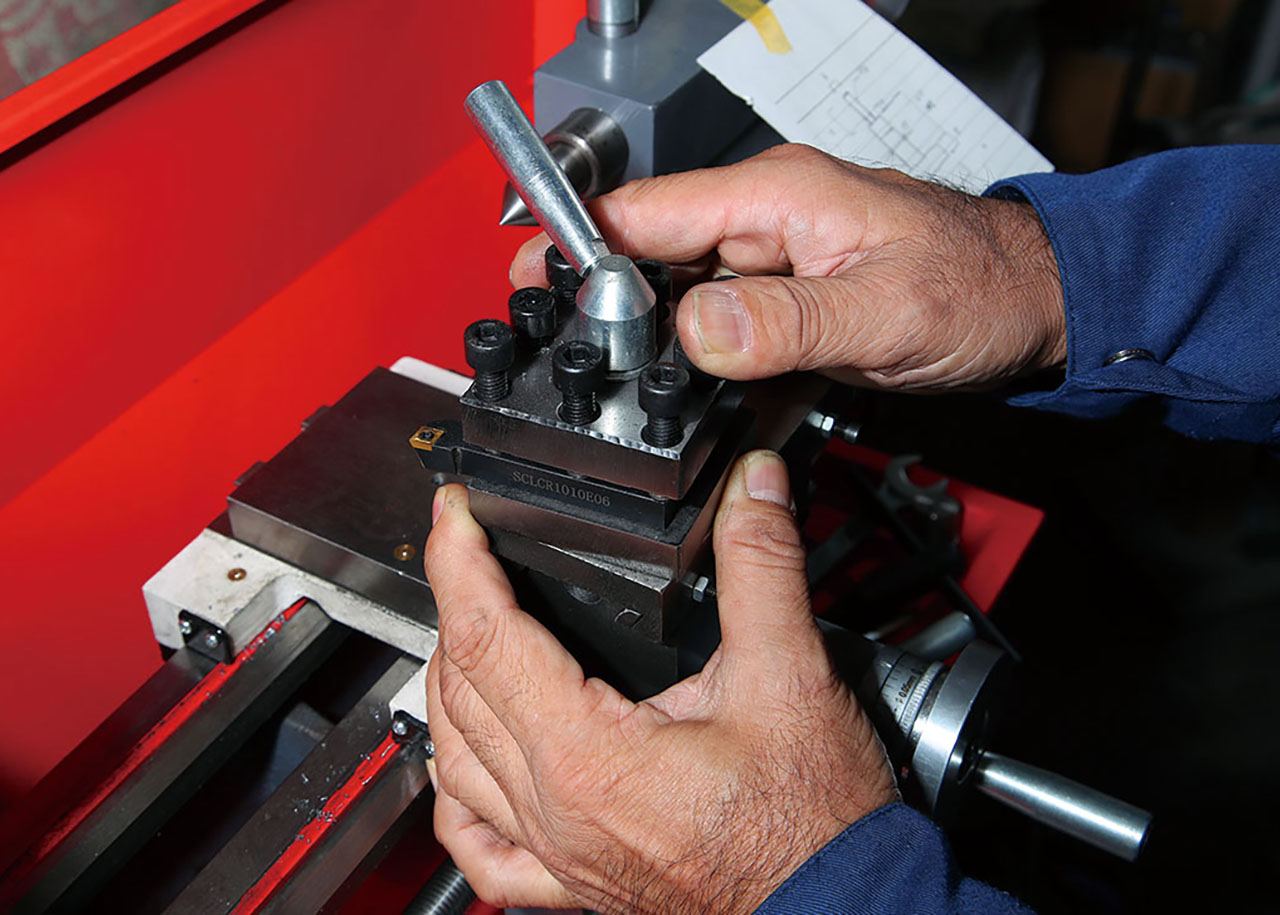

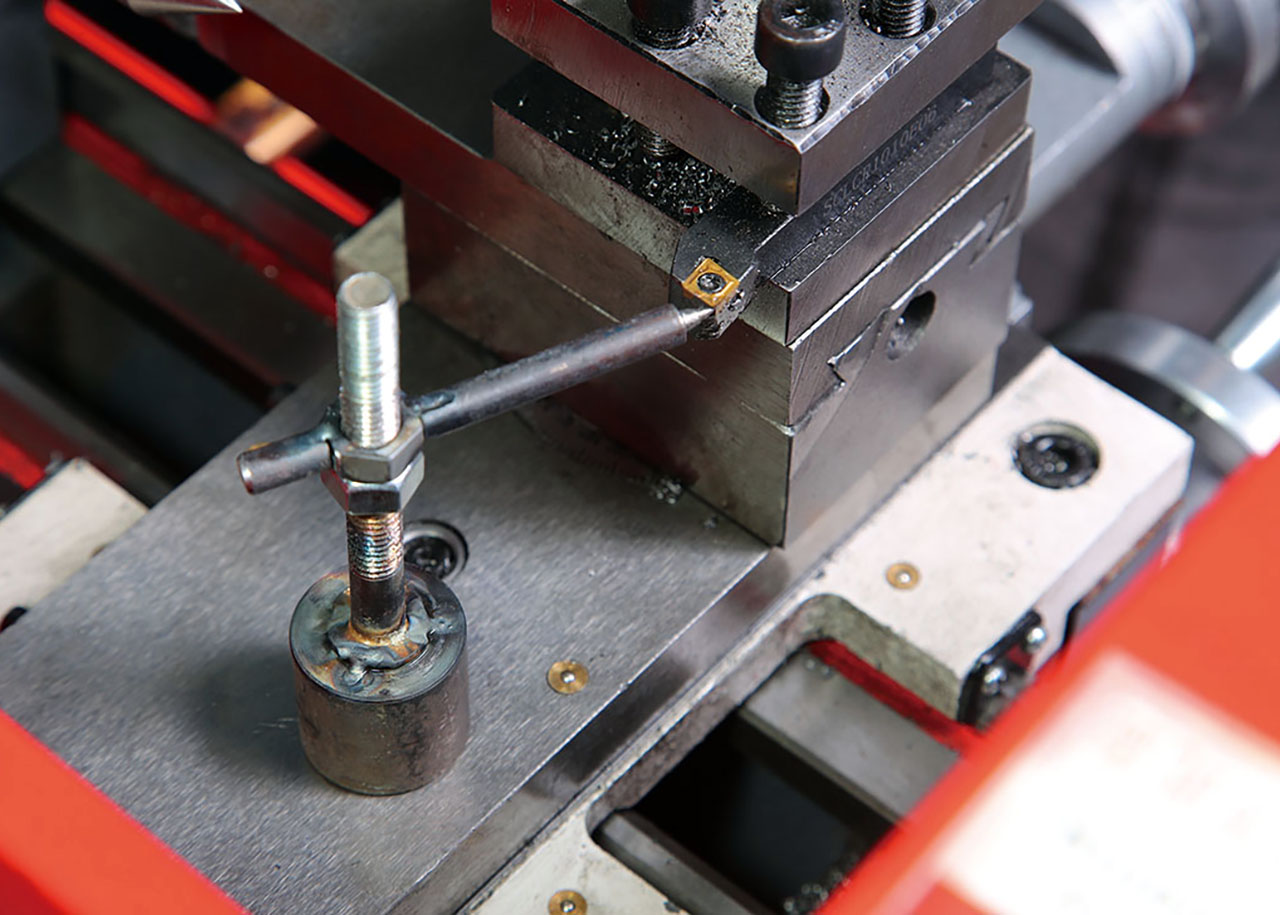

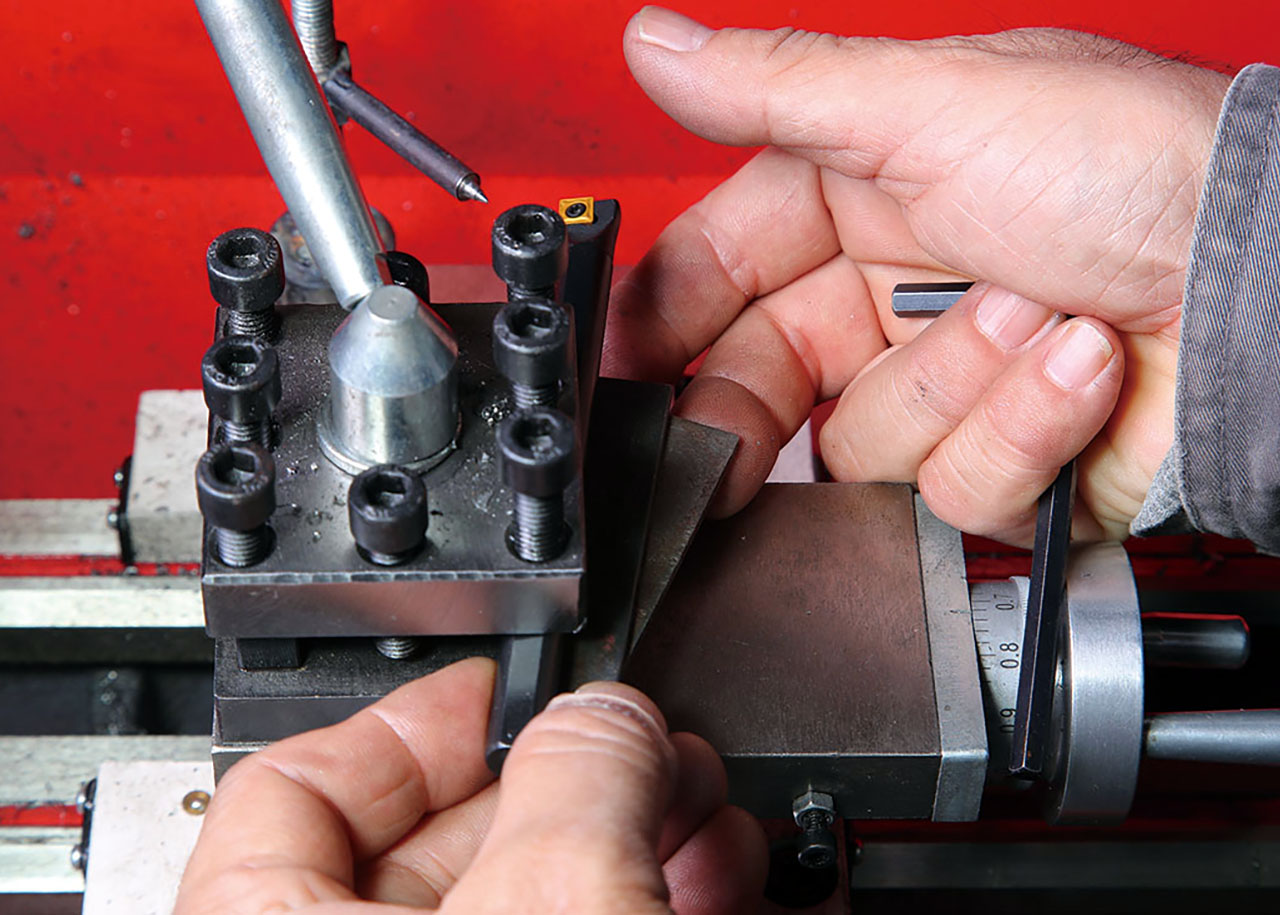

3本のスクリューを均等に締め込み固定する。 バイトを刃物台に固定する時、スムーズに削るために刃先の高さが材料の中心に合うよう調整する必要がある。これはそのための嶋本氏手作りの専用ツール。

バイトを刃物台に固定する時、スムーズに削るために刃先の高さが材料の中心に合うよう調整する必要がある。これはそのための嶋本氏手作りの専用ツール。 ゲージ先端がセンターの中心に合致するよう固定位置を調整する。

ゲージ先端がセンターの中心に合致するよう固定位置を調整する。 ゲージ先端をバイトの刃先に正対させる。

ゲージ先端をバイトの刃先に正対させる。 ピッタリ合致。組み付けたバイトについては調整は不要だった。

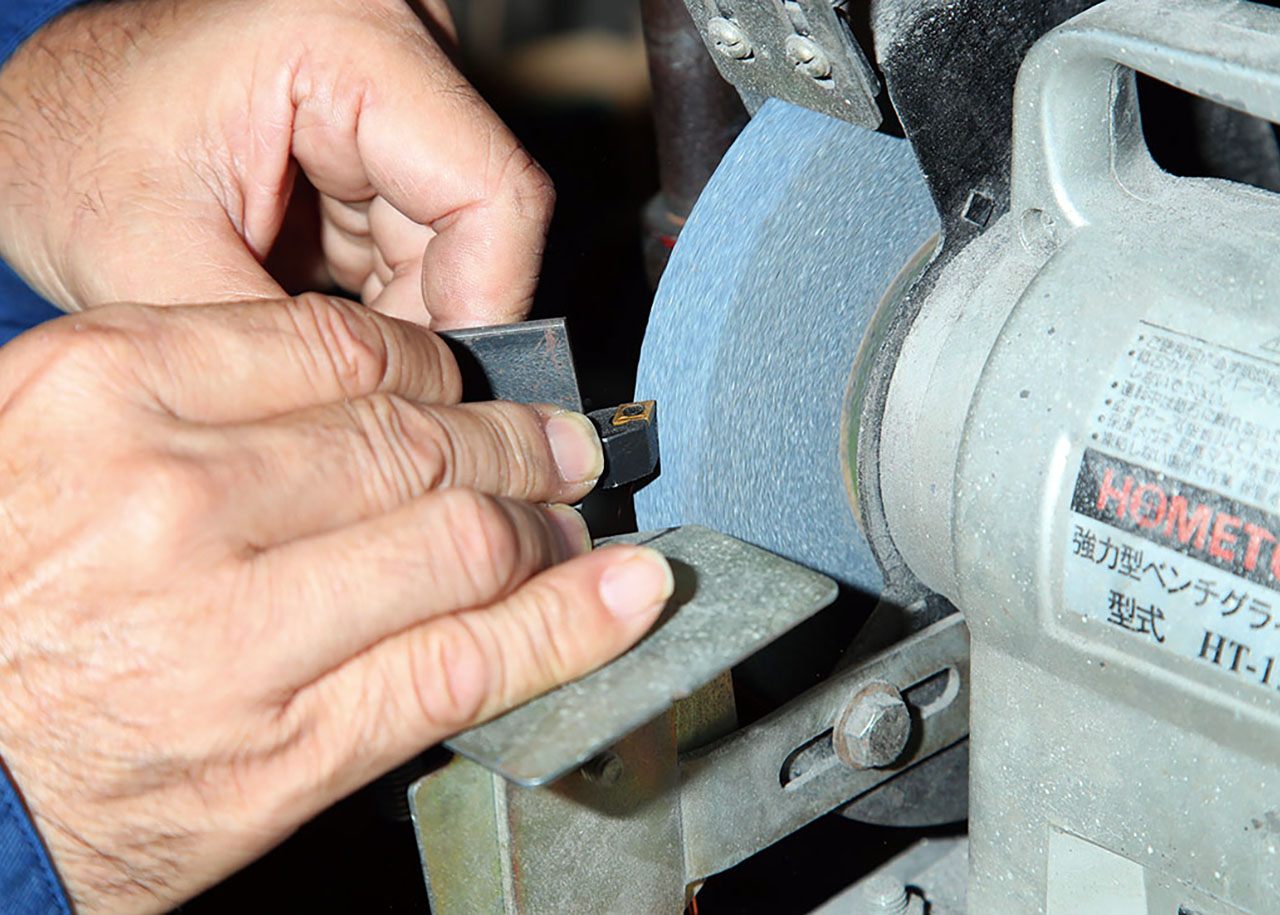

ピッタリ合致。組み付けたバイトについては調整は不要だった。 付属バイトをチェックしている際、嶋本氏曰く「逃げがないから加工が必要」とのこと。嶋本氏の愛用品と比較してみると刃先の直下が垂直に立っている。この部分が切削加工中に引っかかるという。

付属バイトをチェックしている際、嶋本氏曰く「逃げがないから加工が必要」とのこと。嶋本氏の愛用品と比較してみると刃先の直下が垂直に立っている。この部分が切削加工中に引っかかるという。 そこで、目の前で加工していただいて見本を見せてもらうことにした。該当箇所をグラインダーで斜めに削り込む。

そこで、目の前で加工していただいて見本を見せてもらうことにした。該当箇所をグラインダーで斜めに削り込む。 そして、このように仕上げる。

そして、このように仕上げる。 削り始める前に主軸回転数を加工する材料に適した回転数に設定する必要がある。

削り始める前に主軸回転数を加工する材料に適した回転数に設定する必要がある。 回転方向をF(正転)に合わせ、ONボタンを押し込んで主軸を回転させる。

回転方向をF(正転)に合わせ、ONボタンを押し込んで主軸を回転させる。 主軸回転速度調整つまみを回し、目的の回転数に合わせる。なお、回転数は下表の計算式から導き出すことができる。

主軸回転速度調整つまみを回し、目的の回転数に合わせる。なお、回転数は下表の計算式から導き出すことができる。

刃物台固定ノブを左に回して刃物台の固定を緩める。

刃物台固定ノブを左に回して刃物台の固定を緩める。 刃物台を回転させてバイト刃先が材料に軽く斜めに接するよう調整する。

刃物台を回転させてバイト刃先が材料に軽く斜めに接するよう調整する。 往復台送りハンドルを回して、バイト刃先を材料端面の手前まで移動する。

往復台送りハンドルを回して、バイト刃先を材料端面の手前まで移動する。 横送り台送りハンドルを回して、材料側面の直近まで移動させる。

横送り台送りハンドルを回して、材料側面の直近まで移動させる。 材料に近づけるものの、まだ数mmのクリアランスは保っておく。

材料に近づけるものの、まだ数mmのクリアランスは保っておく。 主軸を回転させ、往復台送りハンドルを回してバイト刃先が材料端面とわずかにオーバーラップする位置まで移動。

主軸を回転させ、往復台送りハンドルを回してバイト刃先が材料端面とわずかにオーバーラップする位置まで移動。 横送り台送りハンドルの操作でバイト刃先をちょんちょんと軽く前後させわずかに接触する位置を探って止める。

横送り台送りハンドルの操作でバイト刃先をちょんちょんと軽く前後させわずかに接触する位置を探って止める。 材料端面に切削油をスプレーする。

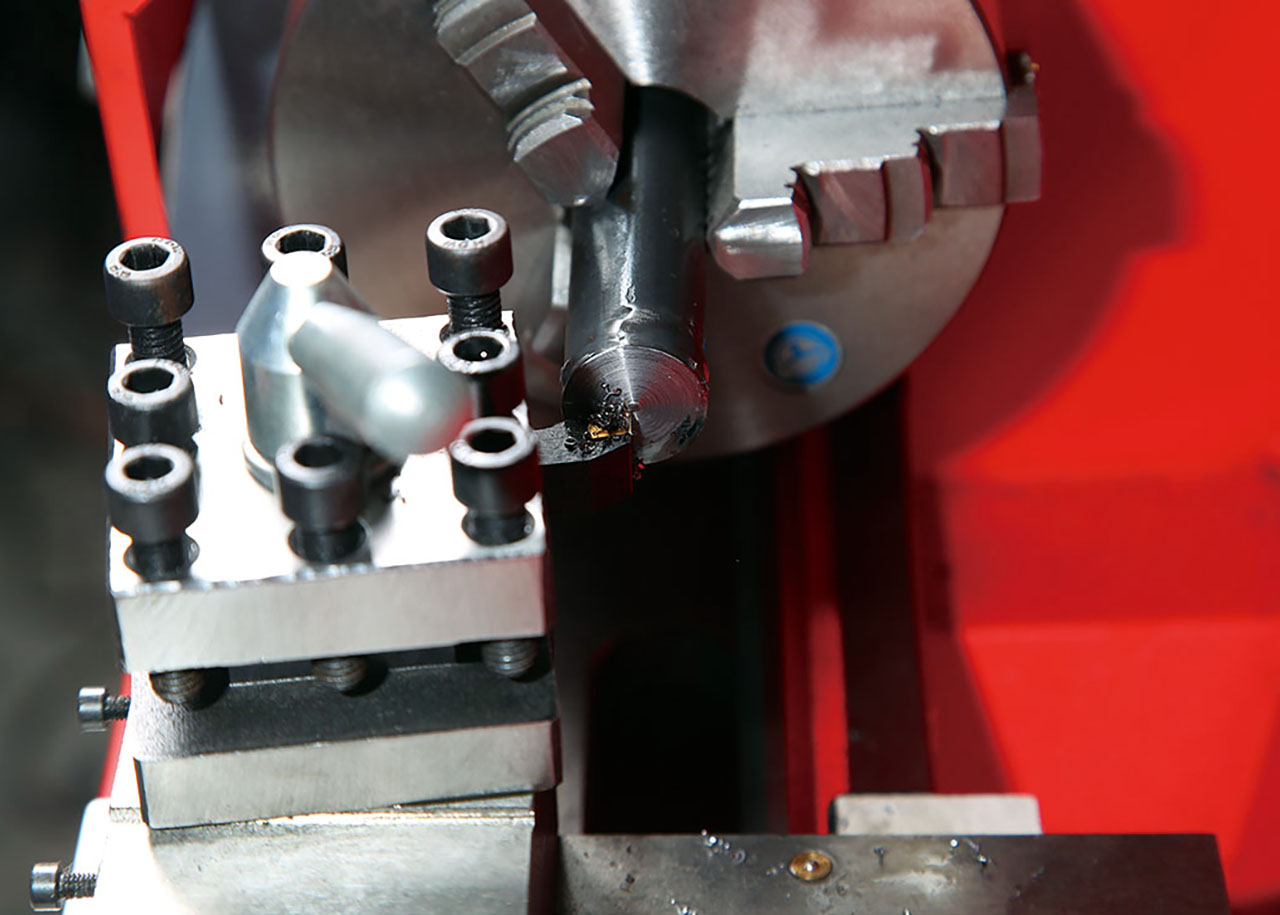

材料端面に切削油をスプレーする。 1

1 2

2 3

3 4

4 5

5 6

6 主軸の回転を停止させ、材料端面の削り残しの有無を確認する。赤枠部のように削れきれずに残った部分があったら再度、面取りし直す。

主軸の回転を停止させ、材料端面の削り残しの有無を確認する。赤枠部のように削れきれずに残った部分があったら再度、面取りし直す。 往復台送りハンドルをゲージ3~4目盛り送る。

往復台送りハンドルをゲージ3~4目盛り送る。 横送り台送りハンドルを操作して中心部まで削って平面に仕上げる。

横送り台送りハンドルを操作して中心部まで削って平面に仕上げる。 刃物台固定ノブを回して刃物台の固定を緩め、刃物台を定位置(カチッと停止する位置)に回してバイト角を元に戻す。

刃物台固定ノブを回して刃物台の固定を緩め、刃物台を定位置(カチッと停止する位置)に回してバイト角を元に戻す。 材料の端面から40mmの位置を油性ペンでマーキングす

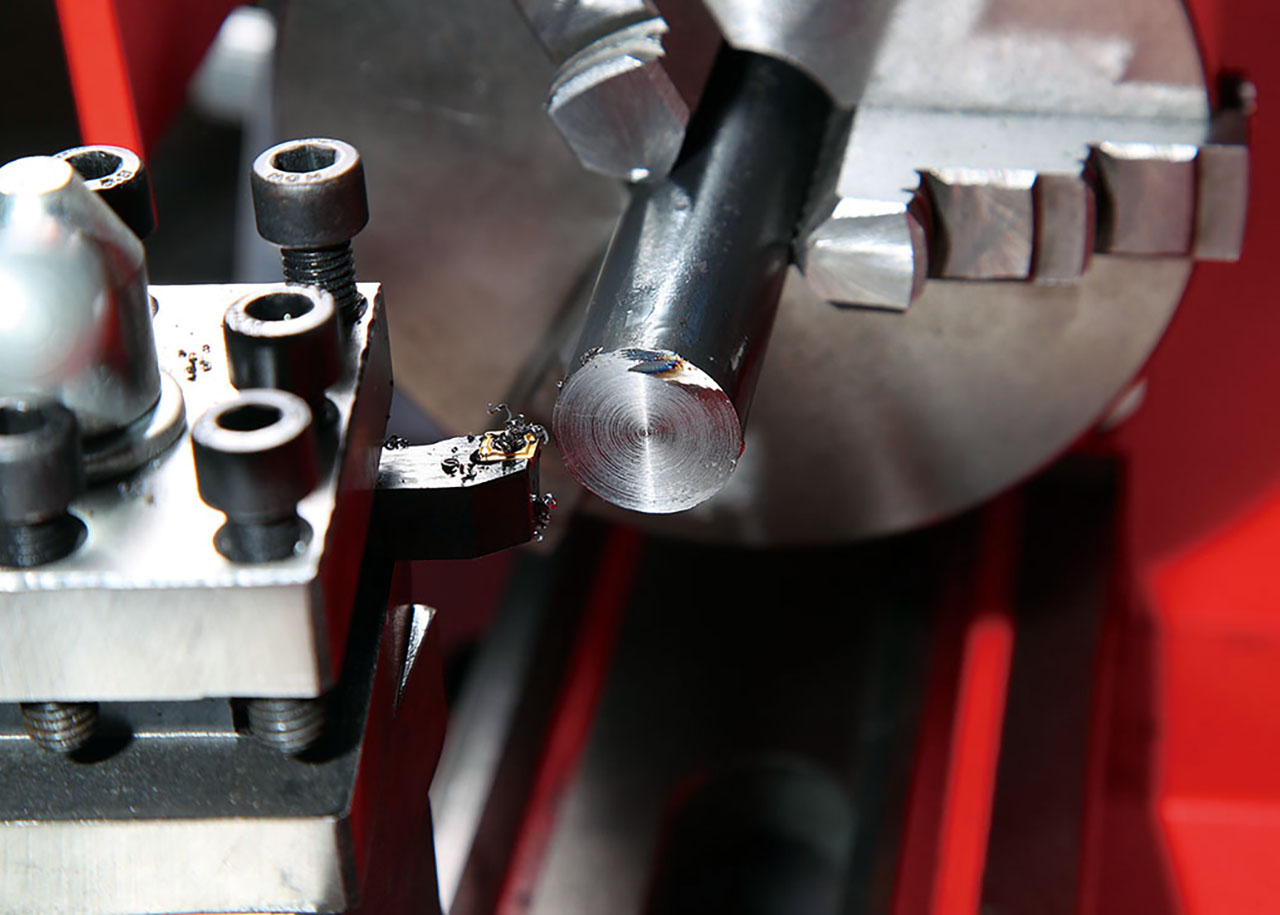

材料の端面から40mmの位置を油性ペンでマーキングす 主軸を回転させ、往復台送りハンドルを回してバイト刃先が材料側面にオーバーラップする位置まで移動。

主軸を回転させ、往復台送りハンドルを回してバイト刃先が材料側面にオーバーラップする位置まで移動。 横送り台送りハンドルの操作でバイト刃先をちょんちょんと軽く前後させわずかに接触する位置を探って止める。

横送り台送りハンドルの操作でバイト刃先をちょんちょんと軽く前後させわずかに接触する位置を探って止める。 横送り台送りハンドルをゲージ3~4目盛り送る。

横送り台送りハンドルをゲージ3~4目盛り送る。 往復台送りハンドルをゆっくり送って材料側面を削っていく。

往復台送りハンドルをゆっくり送って材料側面を削っていく。

順調に削り進めることを確認したところで自動送りレバーを下ろし、ハーフナット(自動送り機構)を入れる。

順調に削り進めることを確認したところで自動送りレバーを下ろし、ハーフナット(自動送り機構)を入れる。 すると往復台が自動的に送られるので、材料に印した40mmの一歩手前まで送りそのまま待機する。

すると往復台が自動的に送られるので、材料に印した40mmの一歩手前まで送りそのまま待機する。 40mmに近づいたら自動送りレバーを上げてハーフナットを外し、往復台送りハンドルを手動で操作して40mm位置まで削り込む。

40mmに近づいたら自動送りレバーを上げてハーフナットを外し、往復台送りハンドルを手動で操作して40mm位置まで削り込む。 ひと皮削れて真円が出たところで主軸の回転を停止させる。

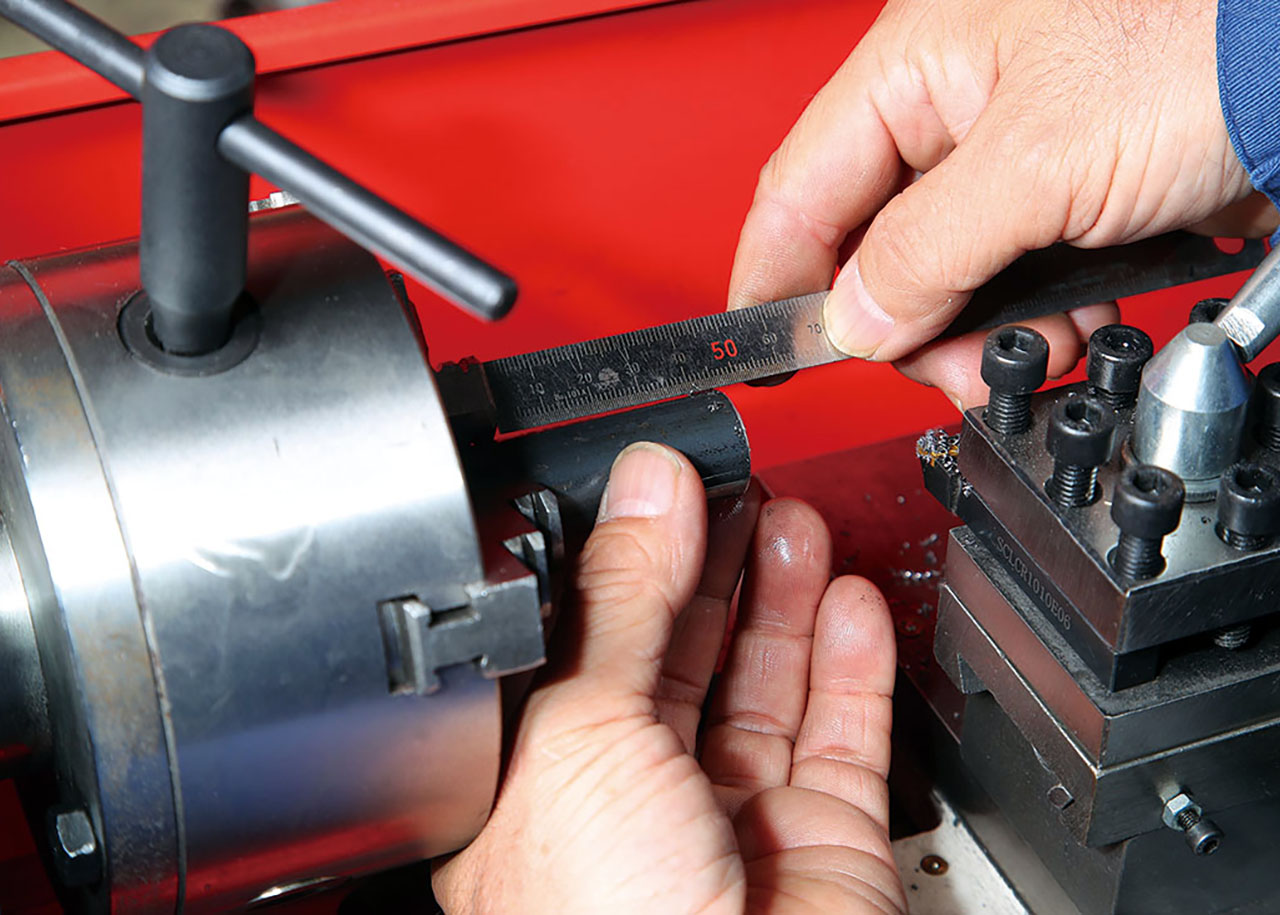

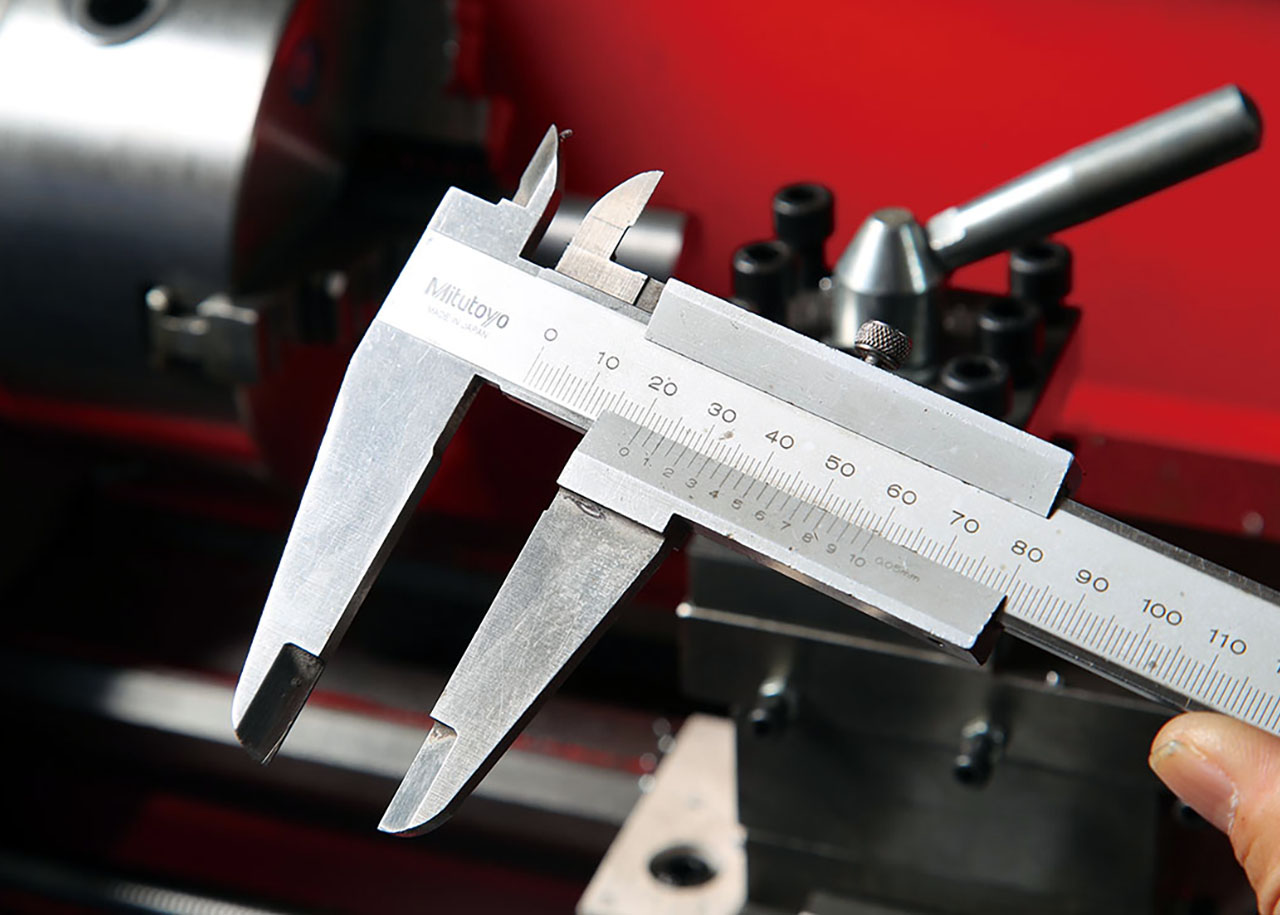

ひと皮削れて真円が出たところで主軸の回転を停止させる。 ノギスを使用して材料の直径を計測する。

ノギスを使用して材料の直径を計測する。 計測値は20mm。φ10mmまで削り込むため、あと5mm削る必要がある。

計測値は20mm。φ10mmまで削り込むため、あと5mm削る必要がある。 往復台送りハンドルのゲージを0点に合わせる。

往復台送りハンドルのゲージを0点に合わせる。 以後、往復台送りハンドルのゲージで送り量(1目盛りで0.025mm)を確認しながら削る。

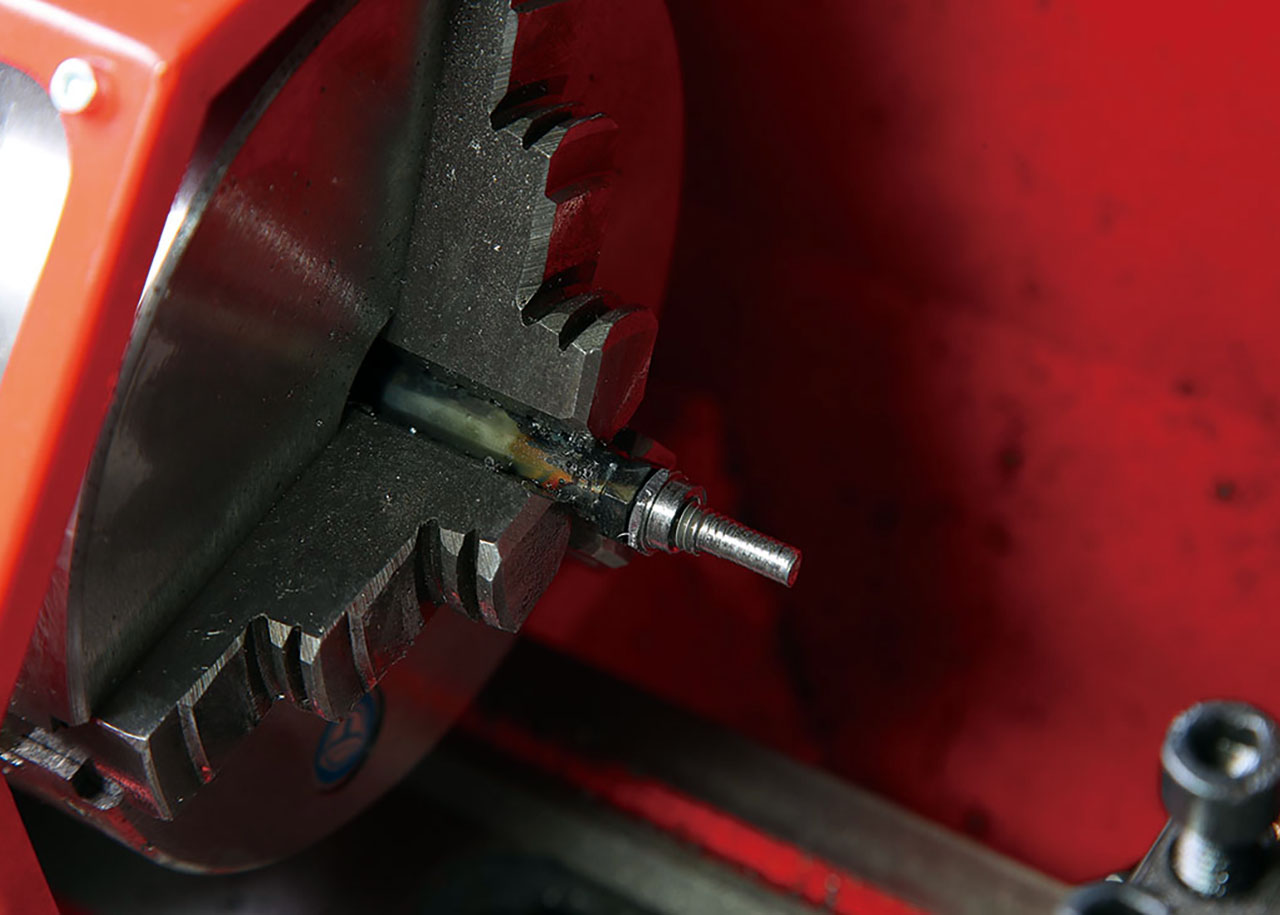

以後、往復台送りハンドルのゲージで送り量(1目盛りで0.025mm)を確認しながら削る。 M6のダイスをサイズ表記面が手前を向くようダイスハンドルに組み付ける。

M6のダイスをサイズ表記面が手前を向くようダイスハンドルに組み付ける。 サイズ表記面がφ6mmの端面を向くよう宛がい、ハンドルを右回しに回して材料にダイスを食い込ませ、1回転回したら1/2回転戻して切り屑の排出を繰り返しつつネジを切っていく。

サイズ表記面がφ6mmの端面を向くよう宛がい、ハンドルを右回しに回して材料にダイスを食い込ませ、1回転回したら1/2回転戻して切り屑の排出を繰り返しつつネジを切っていく。 φ10mmの端面に当たるネジを切ったら取り外す。

φ10mmの端面に当たるネジを切ったら取り外す。 φ10mmの末端のエッジが立っていたため、面取りする。

φ10mmの末端のエッジが立っていたため、面取りする。 ここでいったん、3爪チャックから取り出す。

ここでいったん、3爪チャックから取り出す。 取り外した加工物を高速カッターにセット。φ20mmに削った面から先の未加工の部分をカットする。

取り外した加工物を高速カッターにセット。φ20mmに削った面から先の未加工の部分をカットする。 φ20mm面を手前にして3爪チャックに挟み込む。

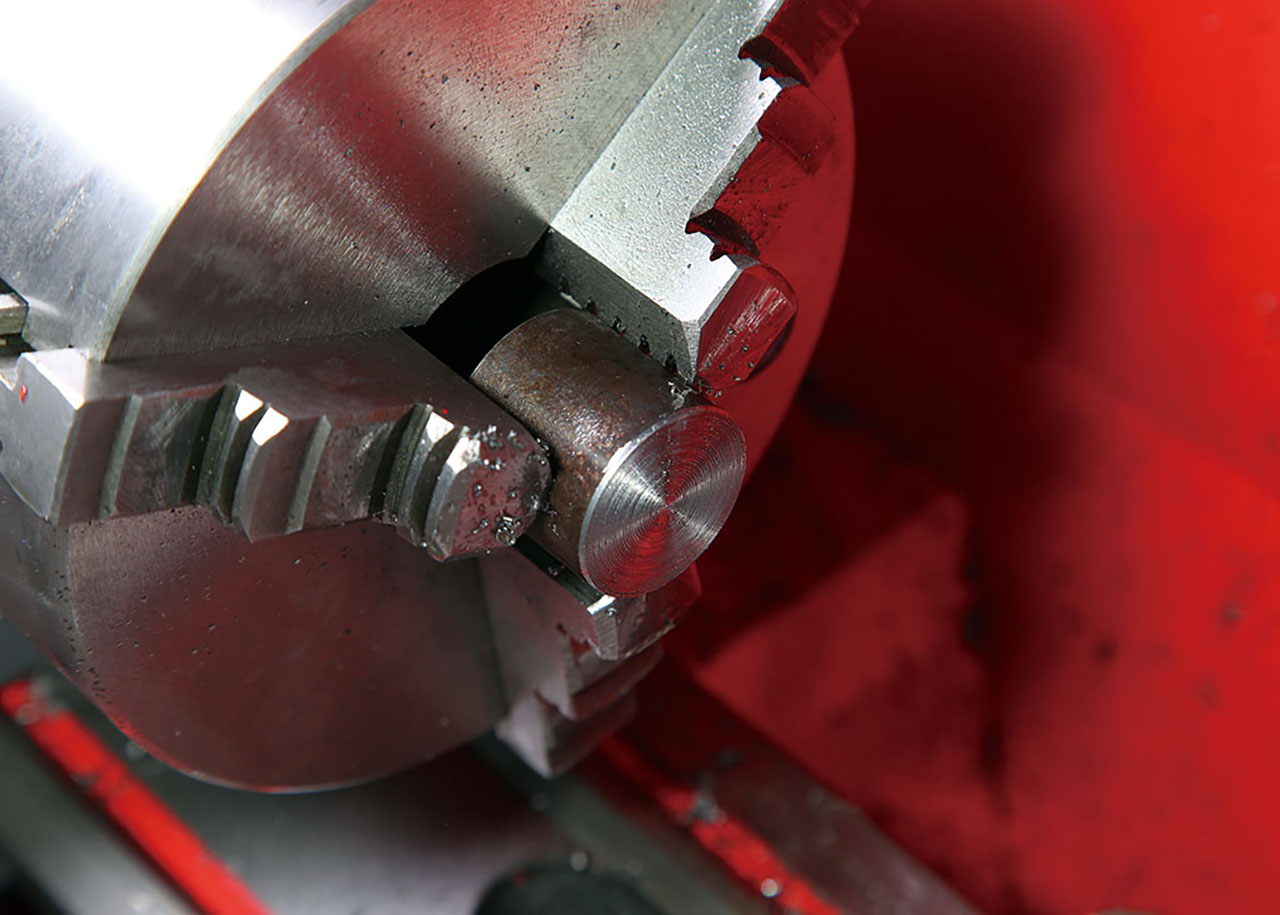

φ20mm面を手前にして3爪チャックに挟み込む。

端面を面取り加工する。

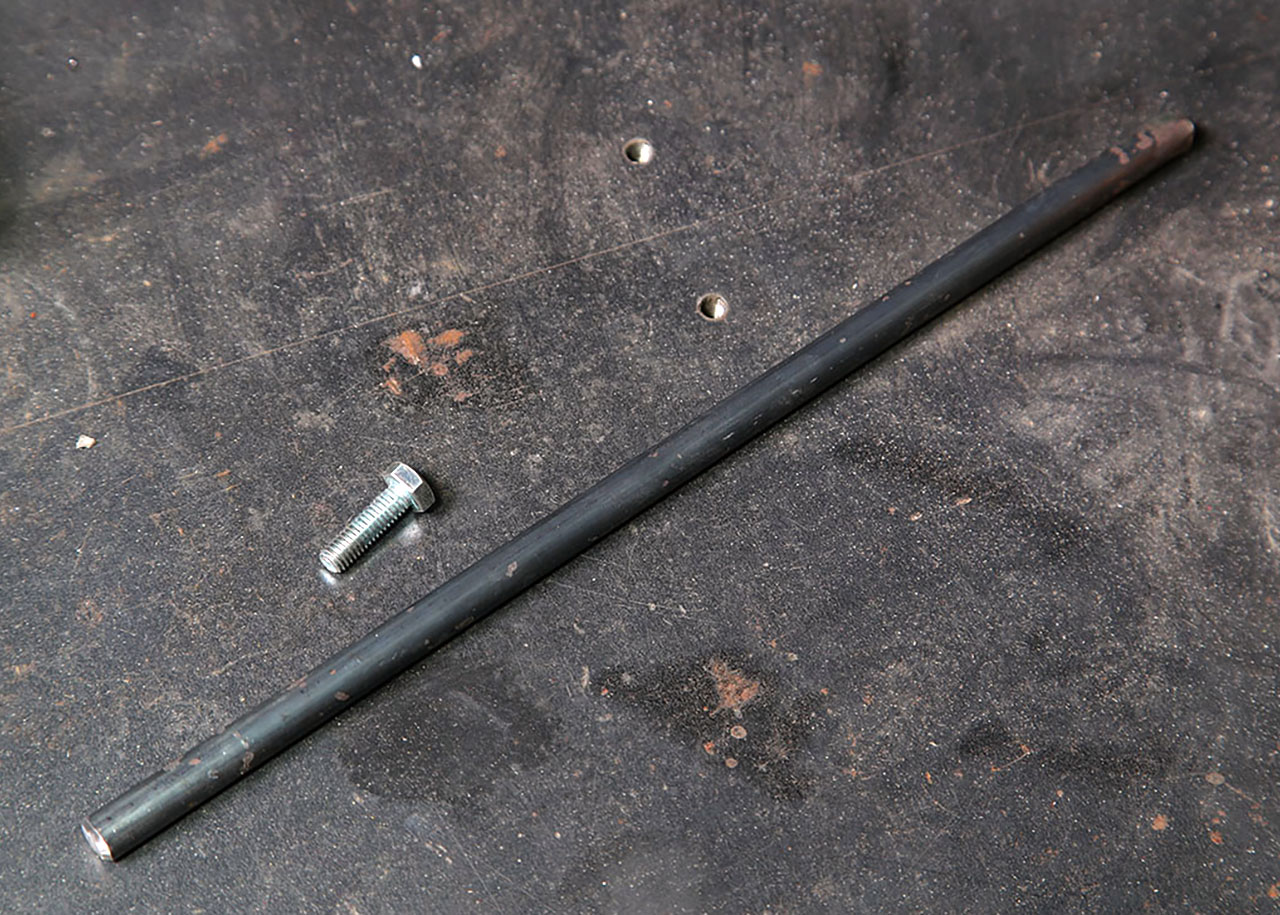

端面を面取り加工する。 これでフック本体は完成だ。なお、右の丸棒が原材料で、並べてみるとかなりの部分を削り落としていることが分かる。このため、小さなパーツながら切削作業にはけっこう時間がかかった。

これでフック本体は完成だ。なお、右の丸棒が原材料で、並べてみるとかなりの部分を削り落としていることが分かる。このため、小さなパーツながら切削作業にはけっこう時間がかかった。ナットにはめ込み加工をして、目的位置に溶接する

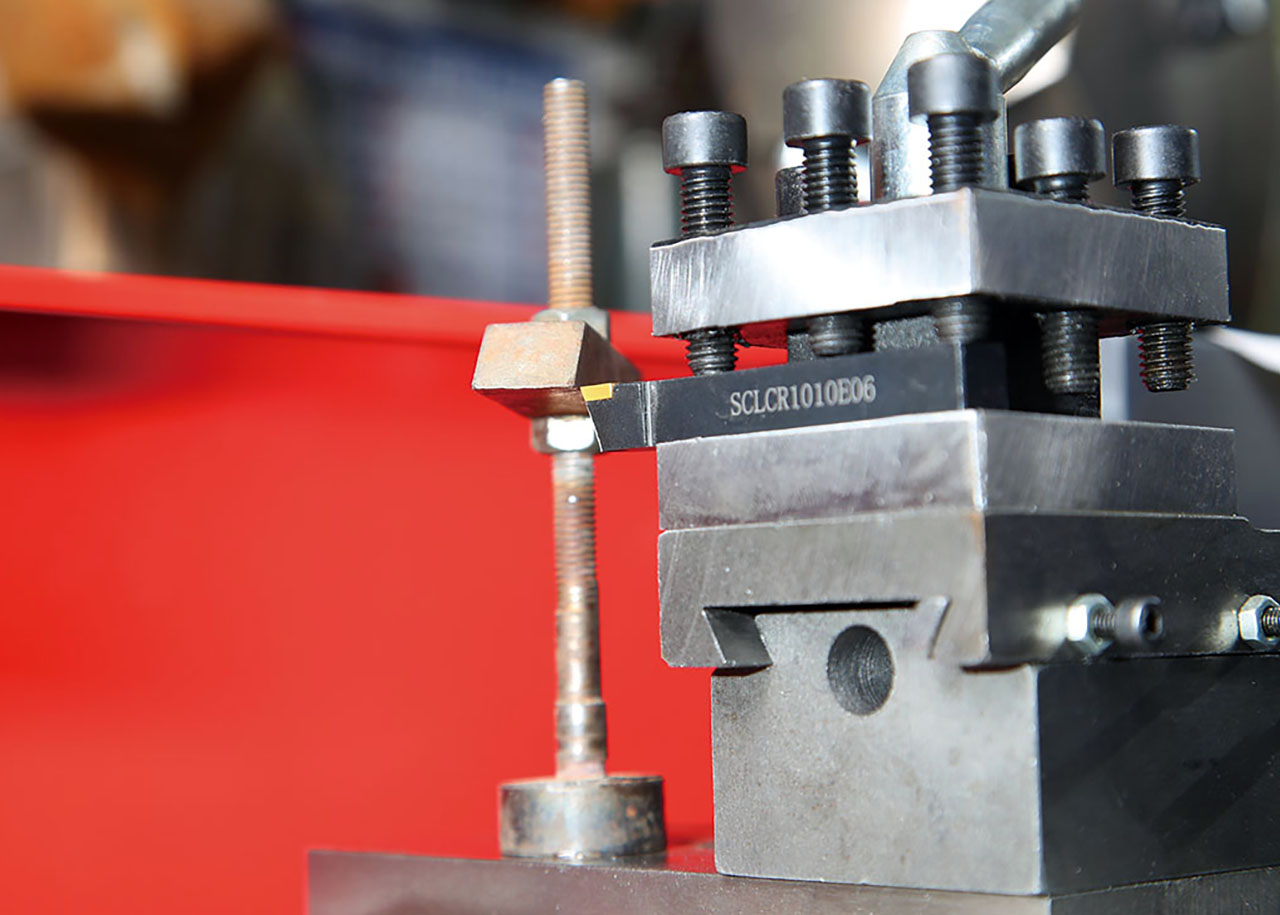

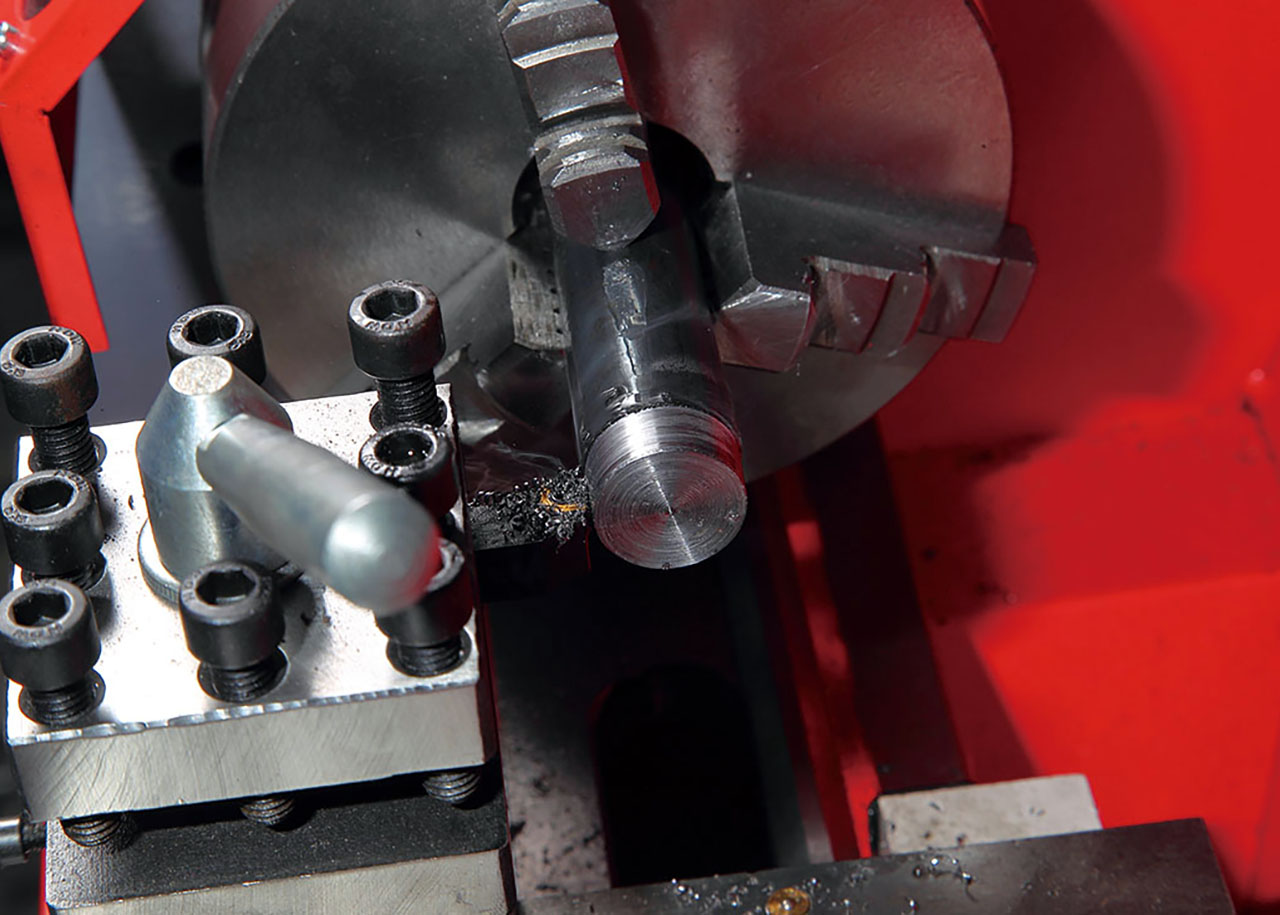

フックの取り付けを予定している部位は専用台の脚の部分。鉄板の厚みは1.6mmと薄く、そのままでは雌ネジを切ることはできない。このような時「ナットリベット」を利用すれば簡単に雌ネジを設けることができる。しかし、せっかく旋盤を導入したのだからナットに「はめ込み加工」をして、目的位置に溶接することにした。

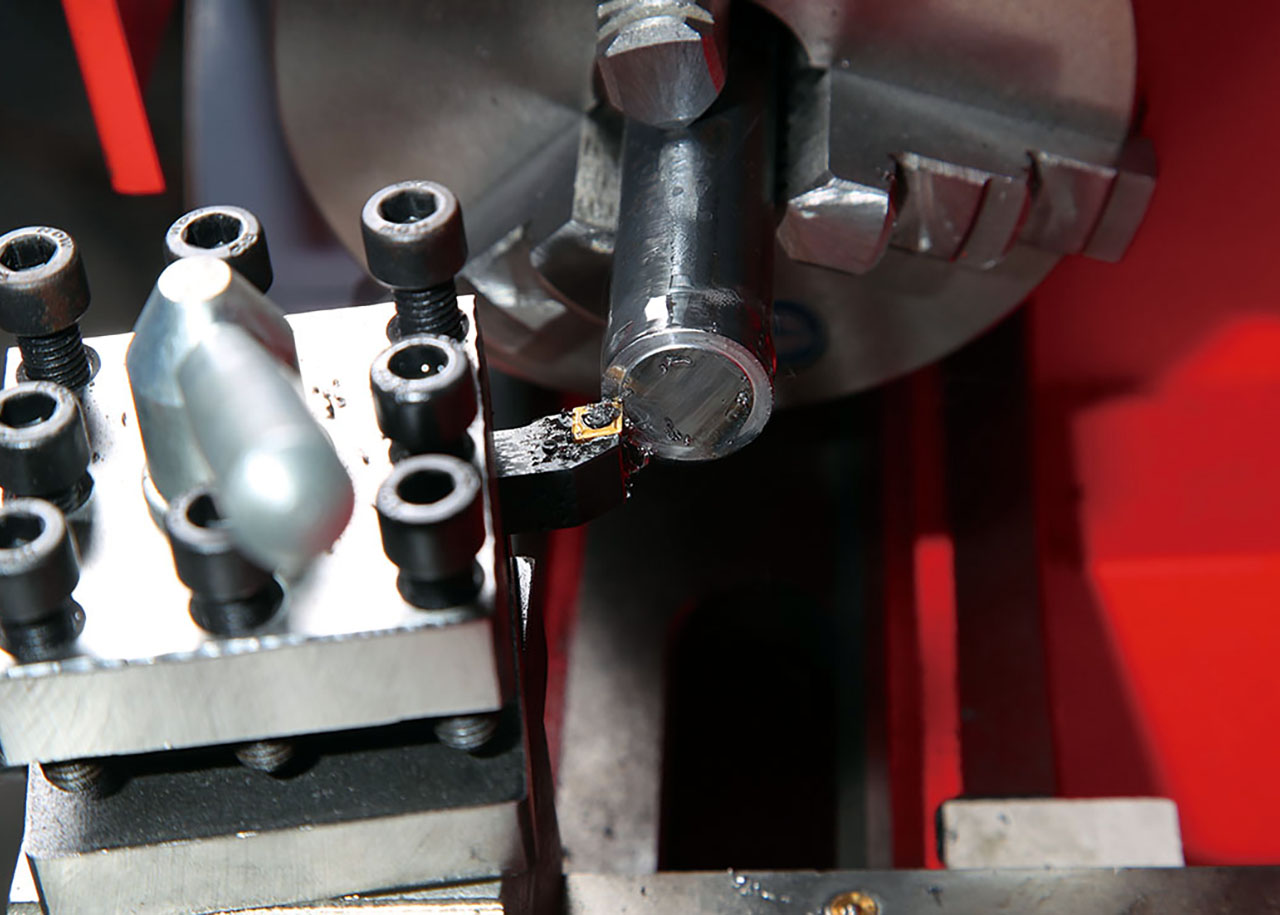

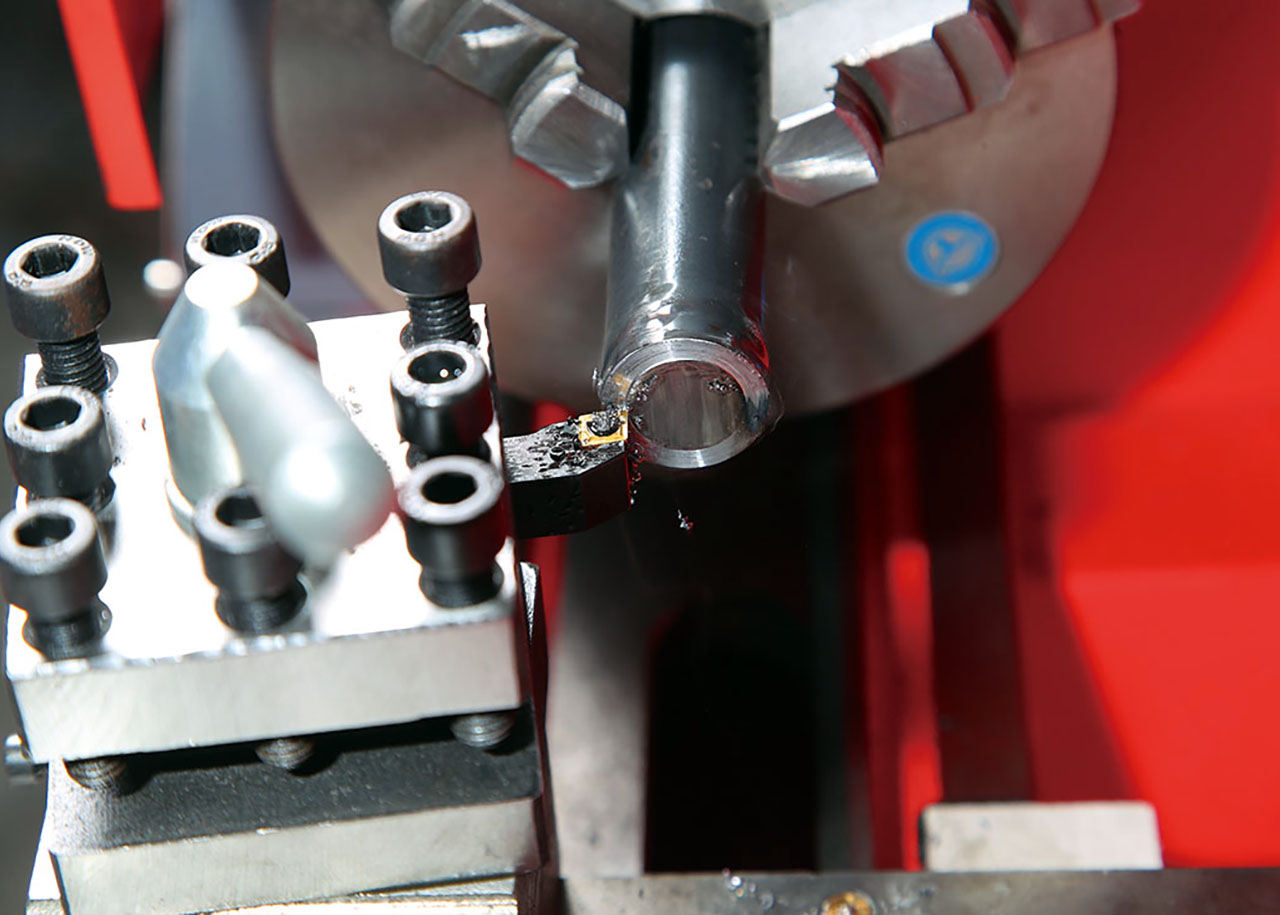

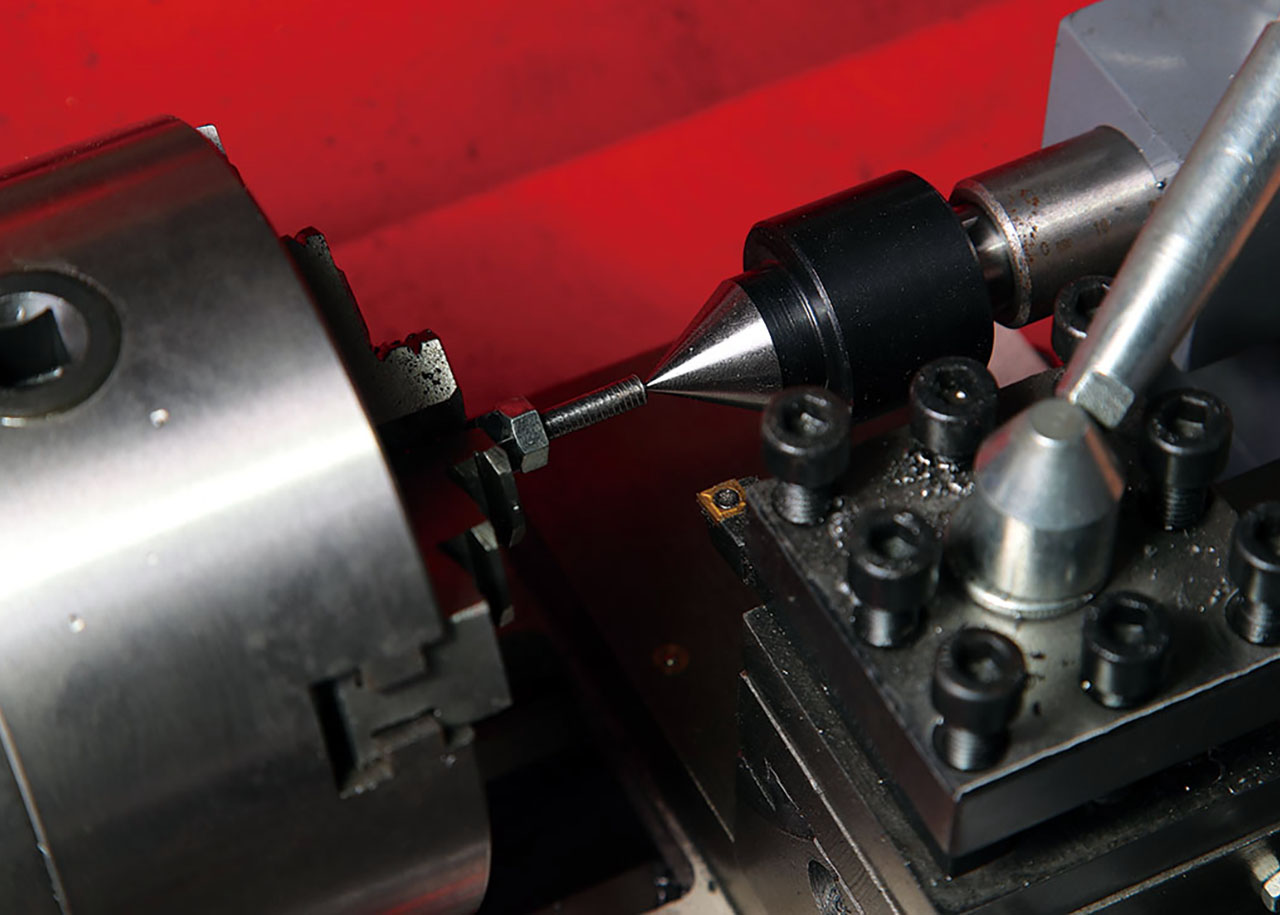

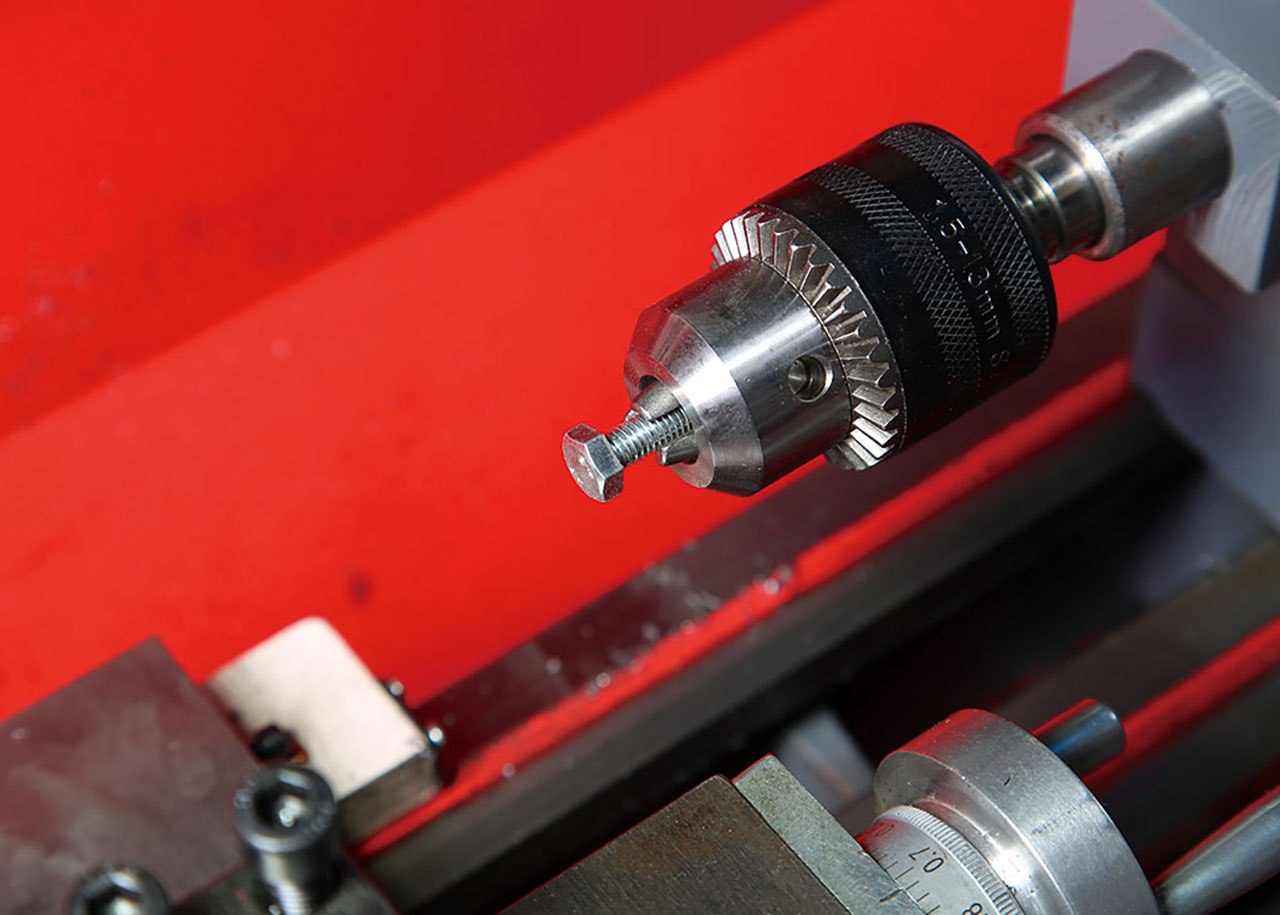

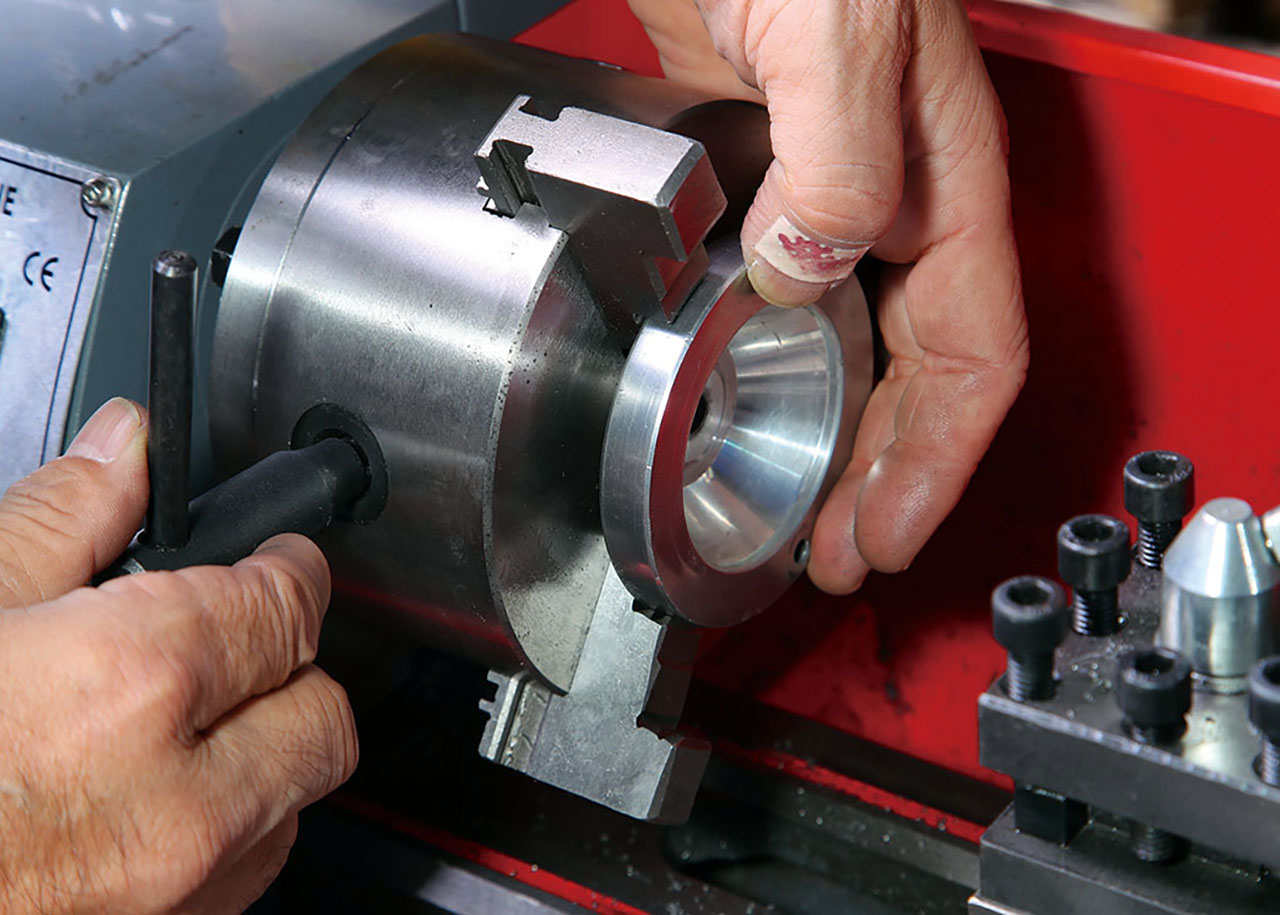

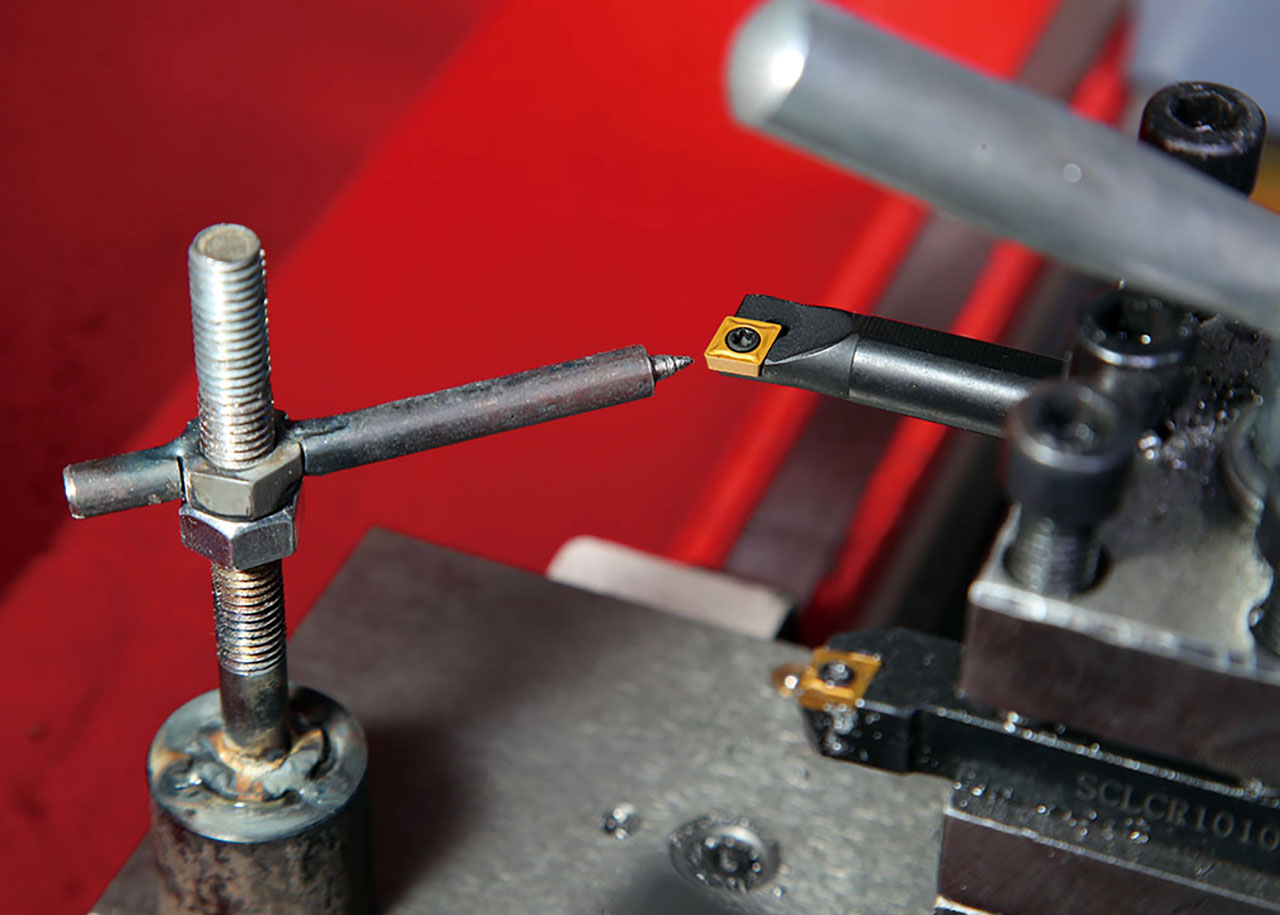

なお、「はめ込み加工」とは、ナットの六角面を半分の厚みを残して丸く削り込むというもので、専用アタッチメントを利用すれば簡単に加工することができる。用意されていたのは嶋本氏の手作り品で、加工するナットを組み付けて旋盤にセットする。

これが嶋本氏の手作りによる専用アダプター。サイズ別で、これはM6用だ。

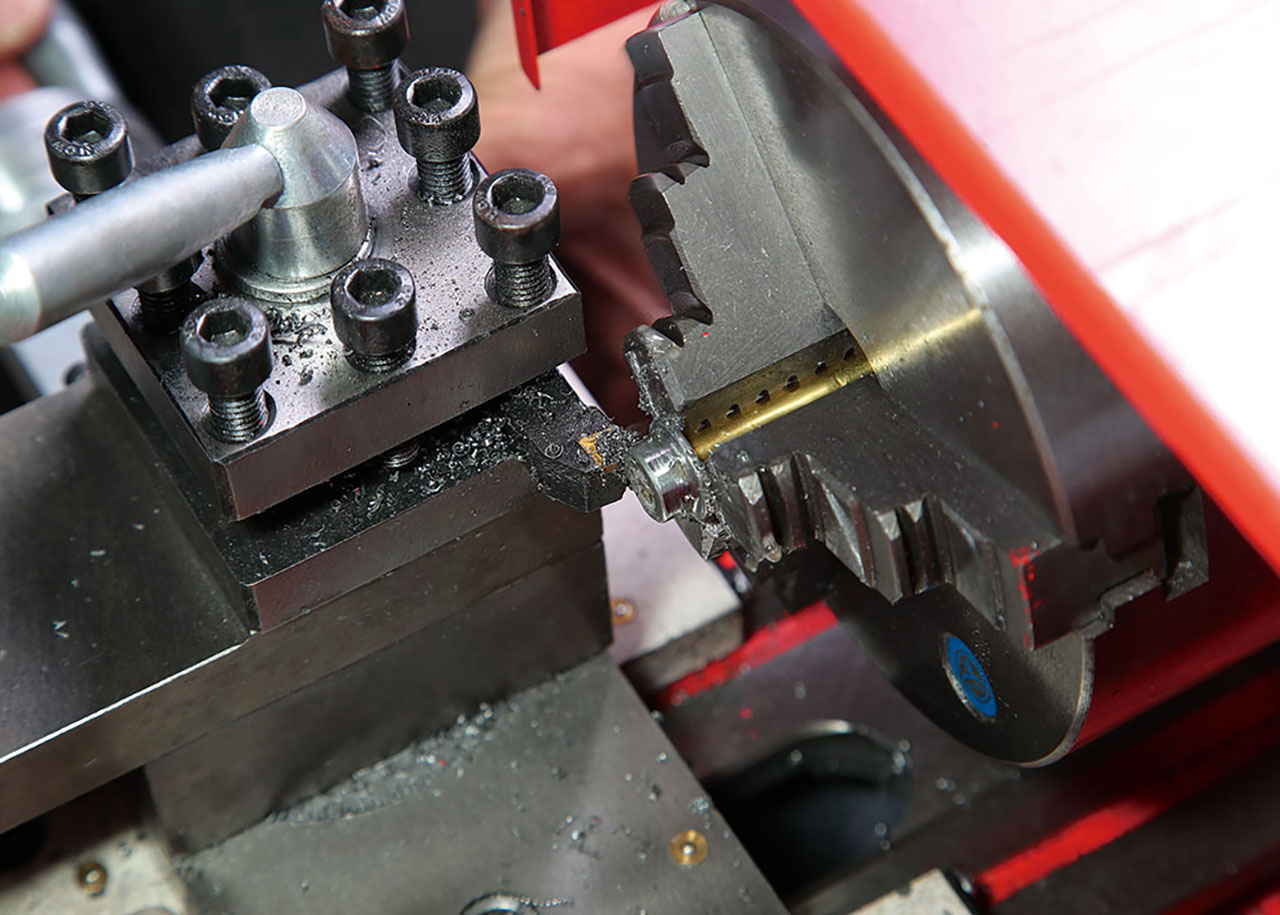

これが嶋本氏の手作りによる専用アダプター。サイズ別で、これはM6用だ。 加工するナットを先端のネジ山が残っている面に、溶接されたナットに接するまでキッチリねじ込む。

加工するナットを先端のネジ山が残っている面に、溶接されたナットに接するまでキッチリねじ込む。 溶接ナットが内爪に接するようはめ込み、ガッチリ固定する。

溶接ナットが内爪に接するようはめ込み、ガッチリ固定する。

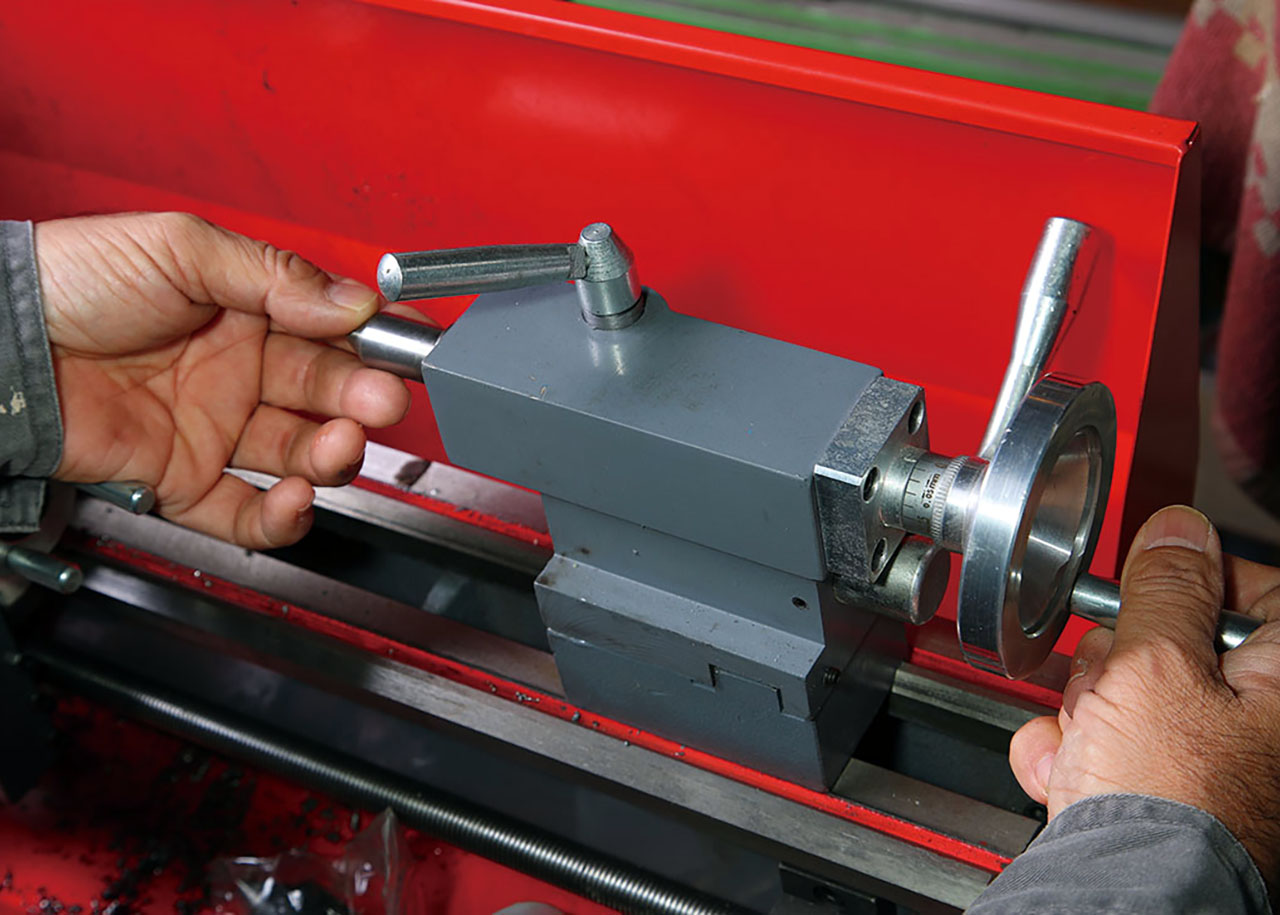

芯押し軸送りハンドルを左回りに回して芯押し軸を引き込ませる。

芯押し軸送りハンドルを左回りに回して芯押し軸を引き込ませる。 ある程度入り込むと勘合が外れてセンターが抜けてくる。

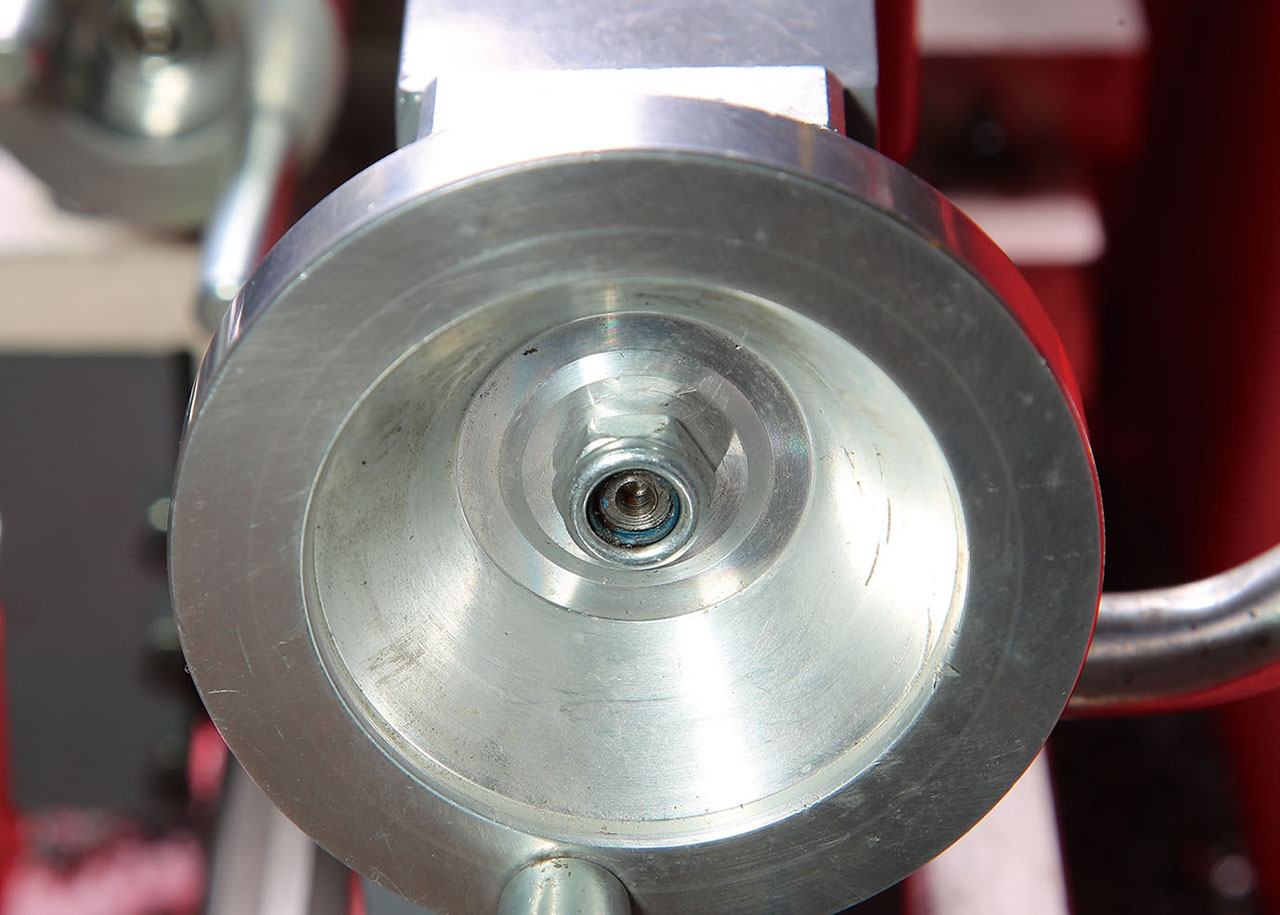

ある程度入り込むと勘合が外れてセンターが抜けてくる。 これが回転センター。太くなっている部分にベアリングが内蔵されていて材料と一緒に回転する。

これが回転センター。太くなっている部分にベアリングが内蔵されていて材料と一緒に回転する。 回転センターはめ込み、芯押し軸送りハンドルを締め込んで芯押し軸がせり出させれば勘合して安定する。

回転センターはめ込み、芯押し軸送りハンドルを締め込んで芯押し軸がせり出させれば勘合して安定する。

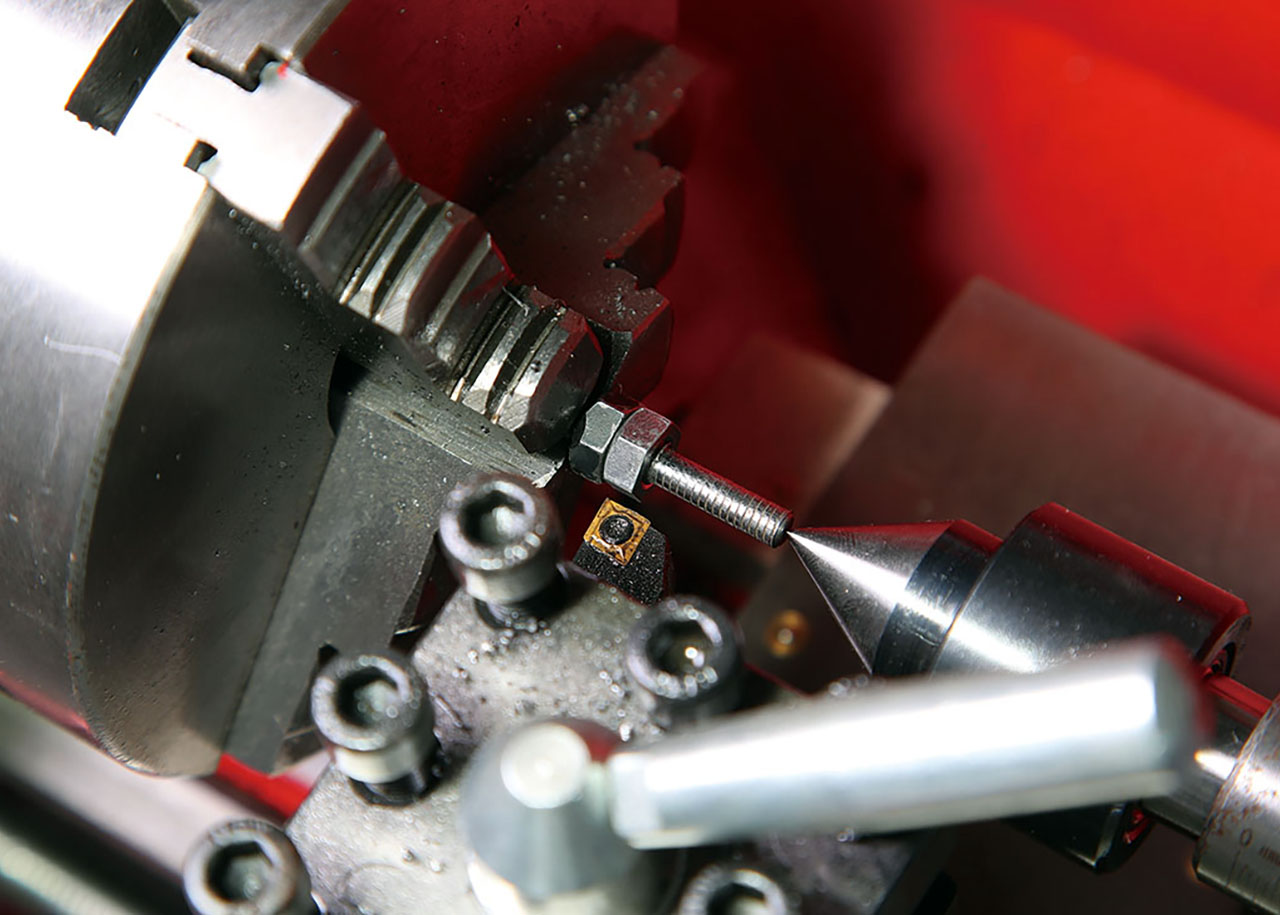

芯押し台固定ノブを引き上げてロックを解除。芯押し台を押し込んで、回転センターの先端をナット削りアダプターのシャフトに接触させる。

芯押し台固定ノブを引き上げてロックを解除。芯押し台を押し込んで、回転センターの先端をナット削りアダプターのシャフトに接触させる。 さらに押して回転センサー先端を軽く食い込ませ、その状態で芯押し台固定ノブを押し下げてロックする。

さらに押して回転センサー先端を軽く食い込ませ、その状態で芯押し台固定ノブを押し下げてロックする。

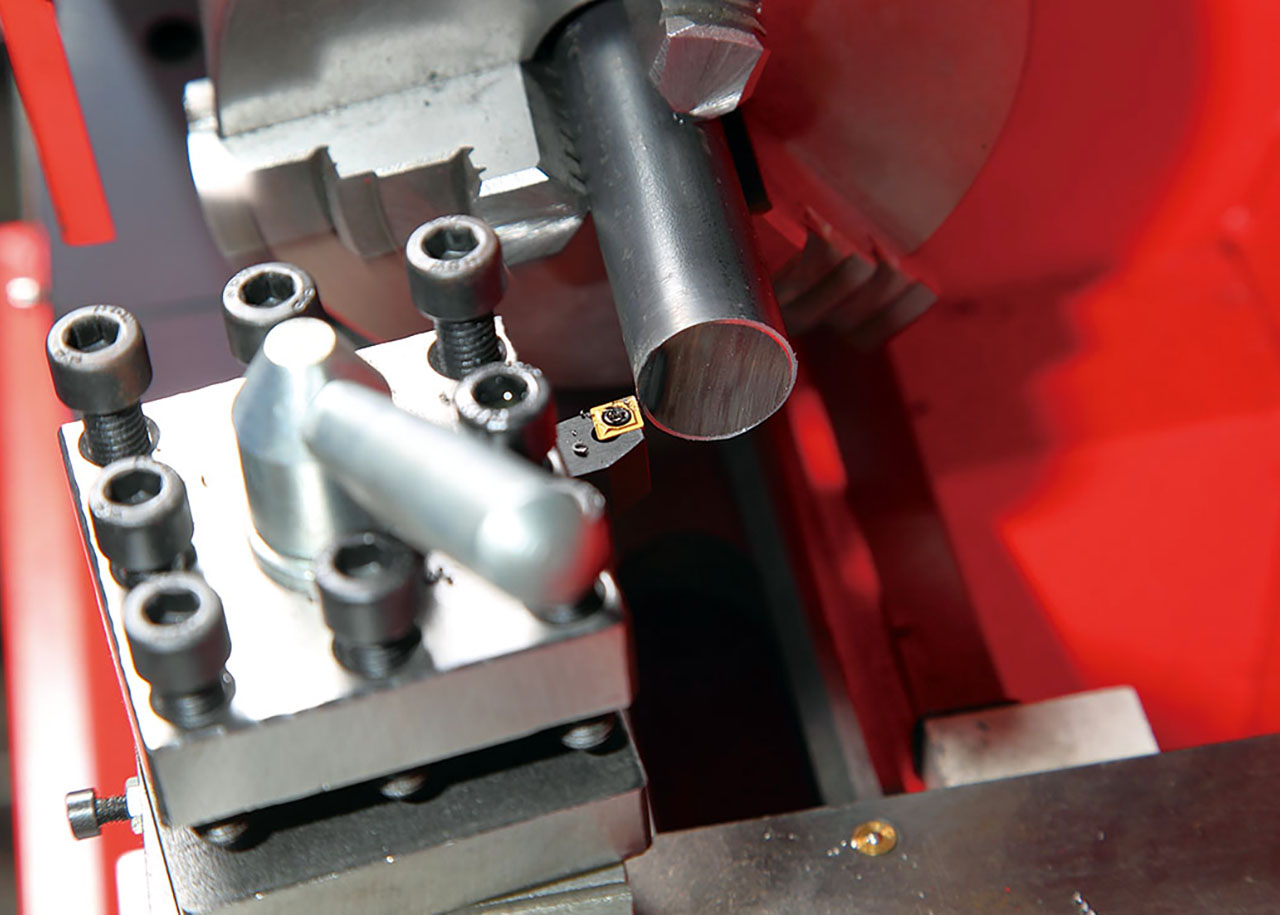

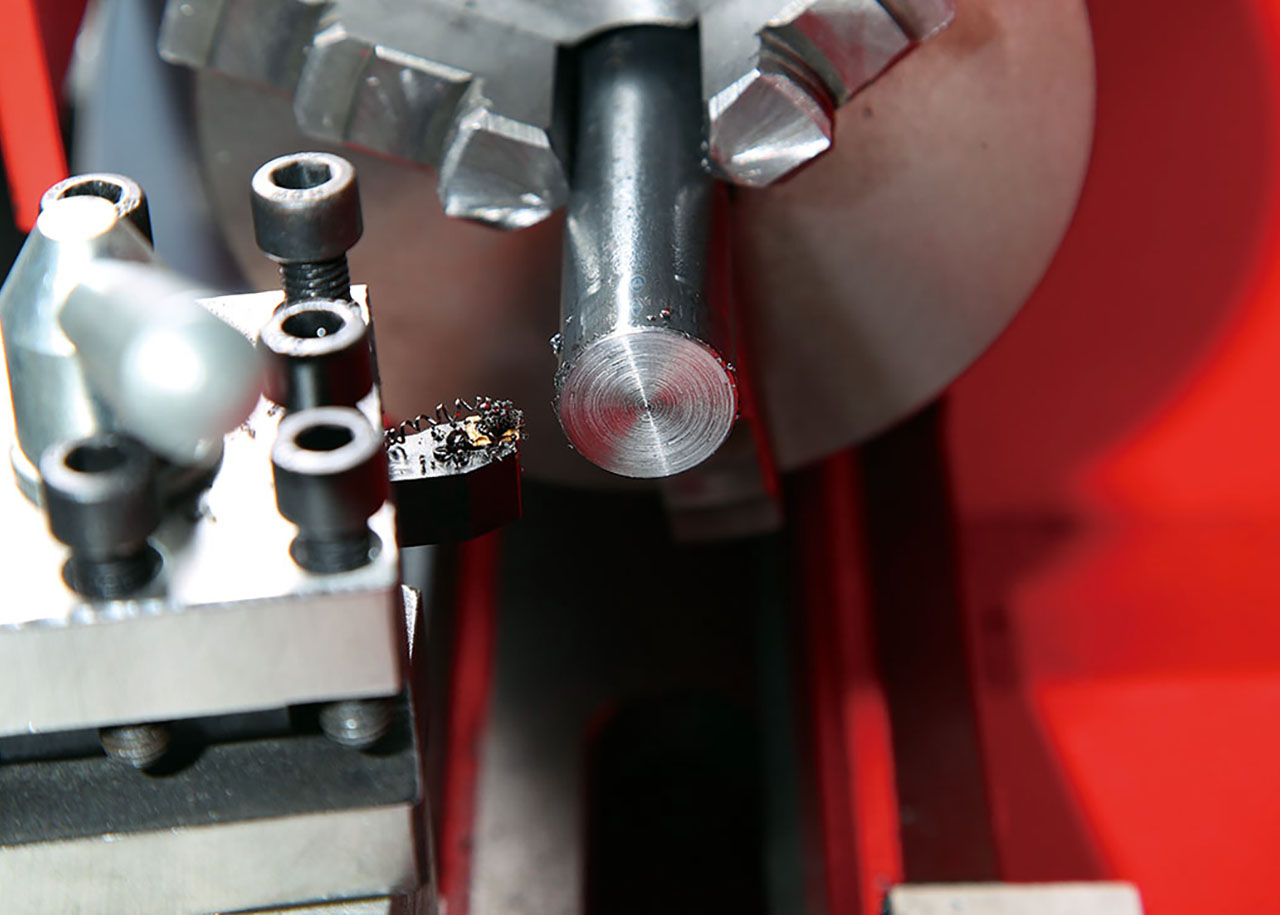

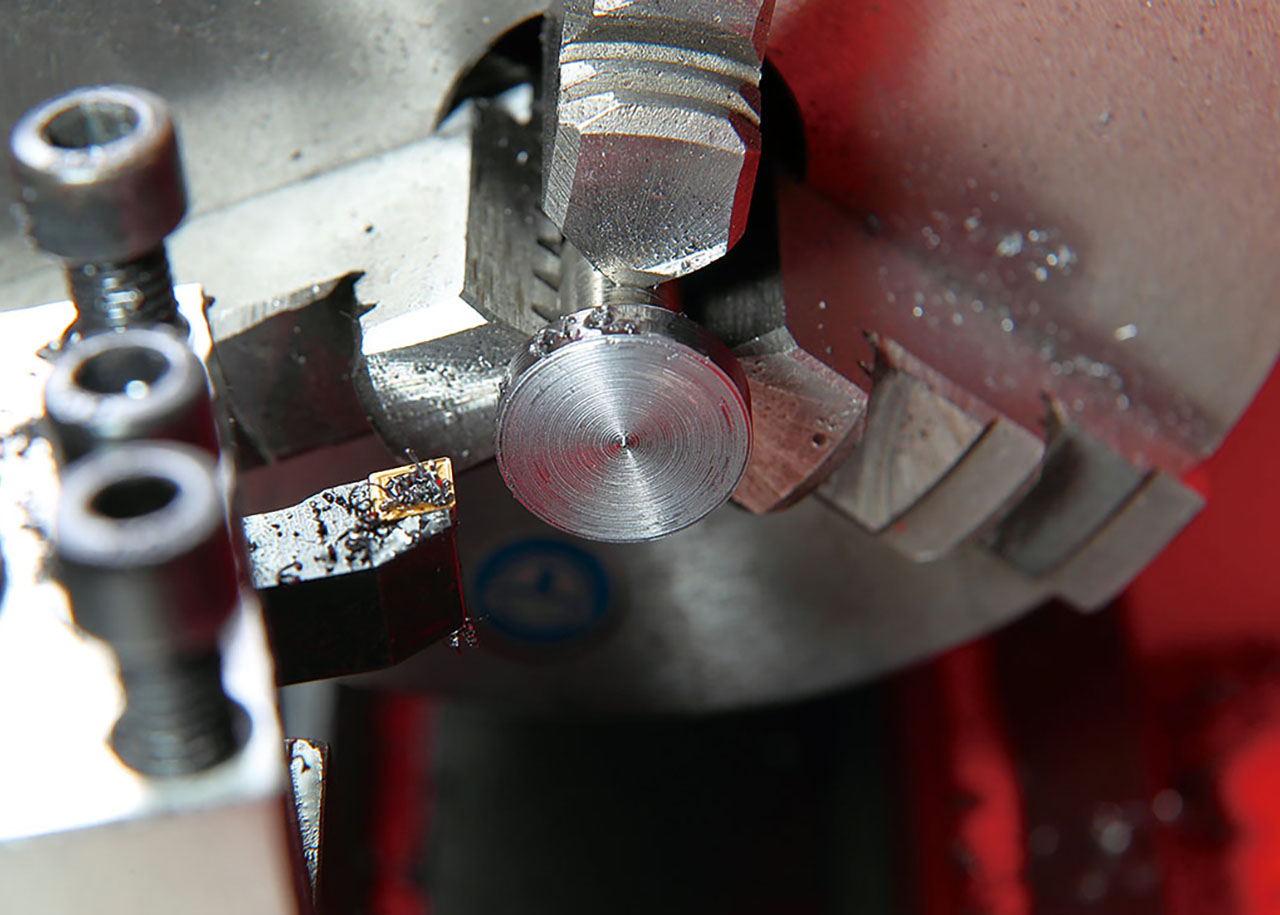

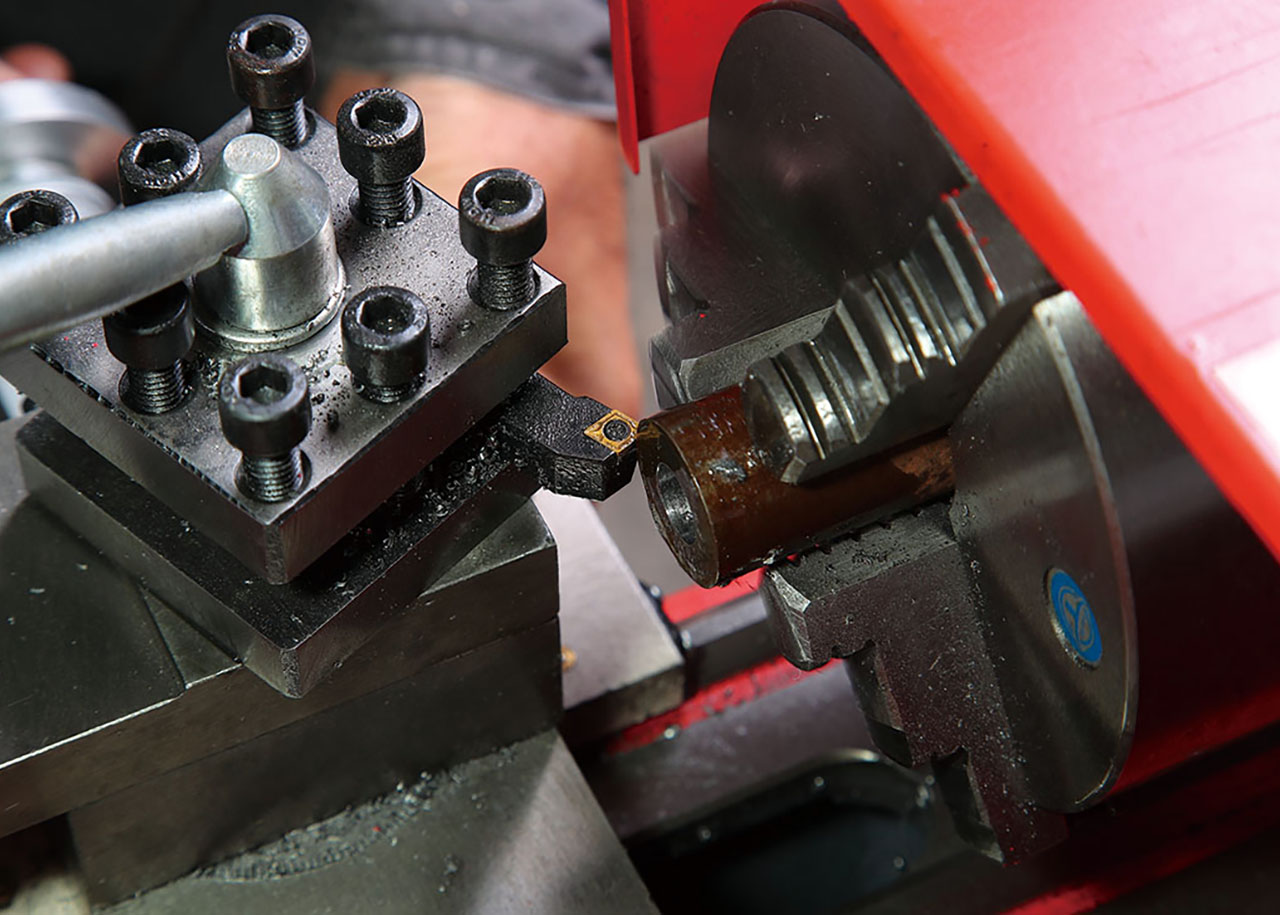

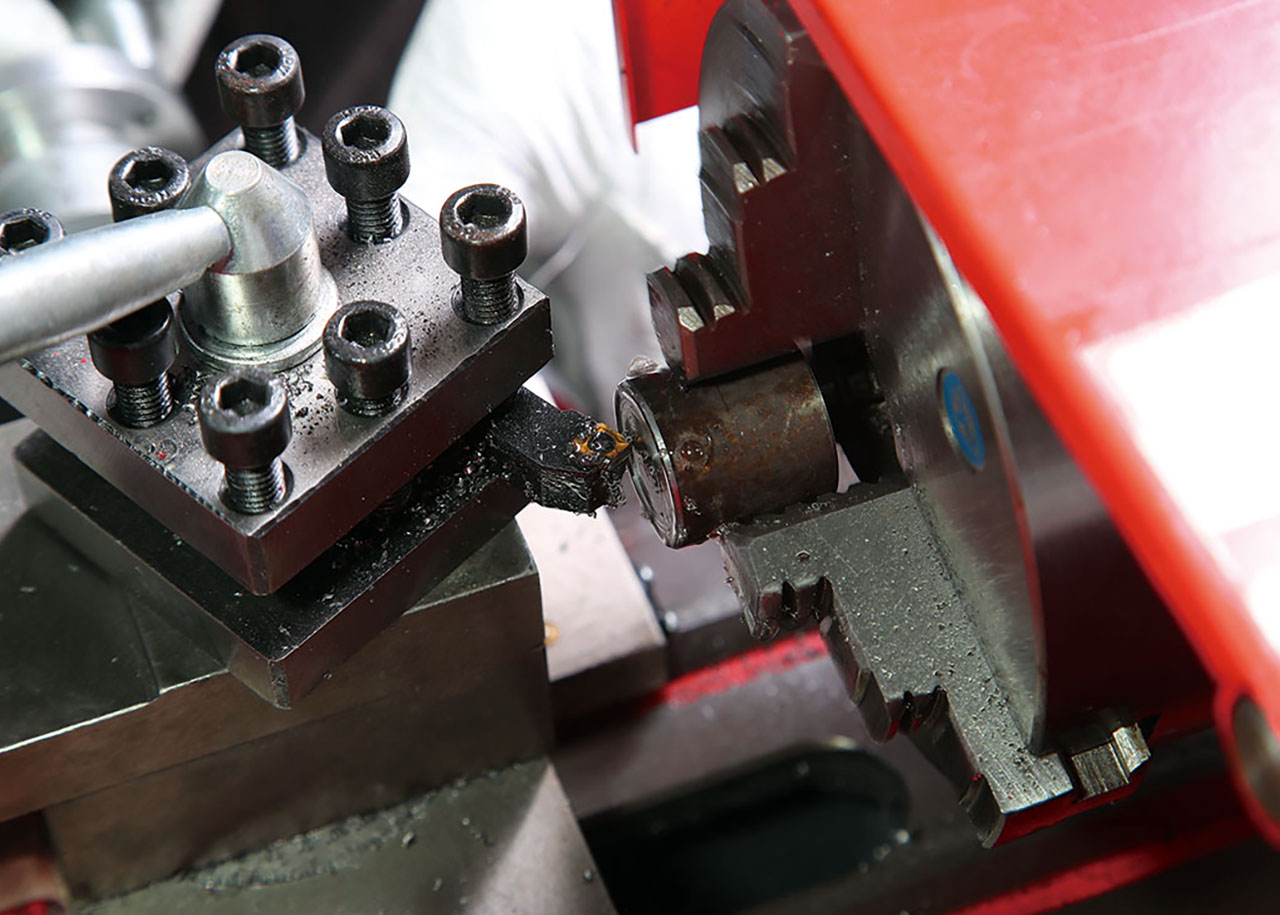

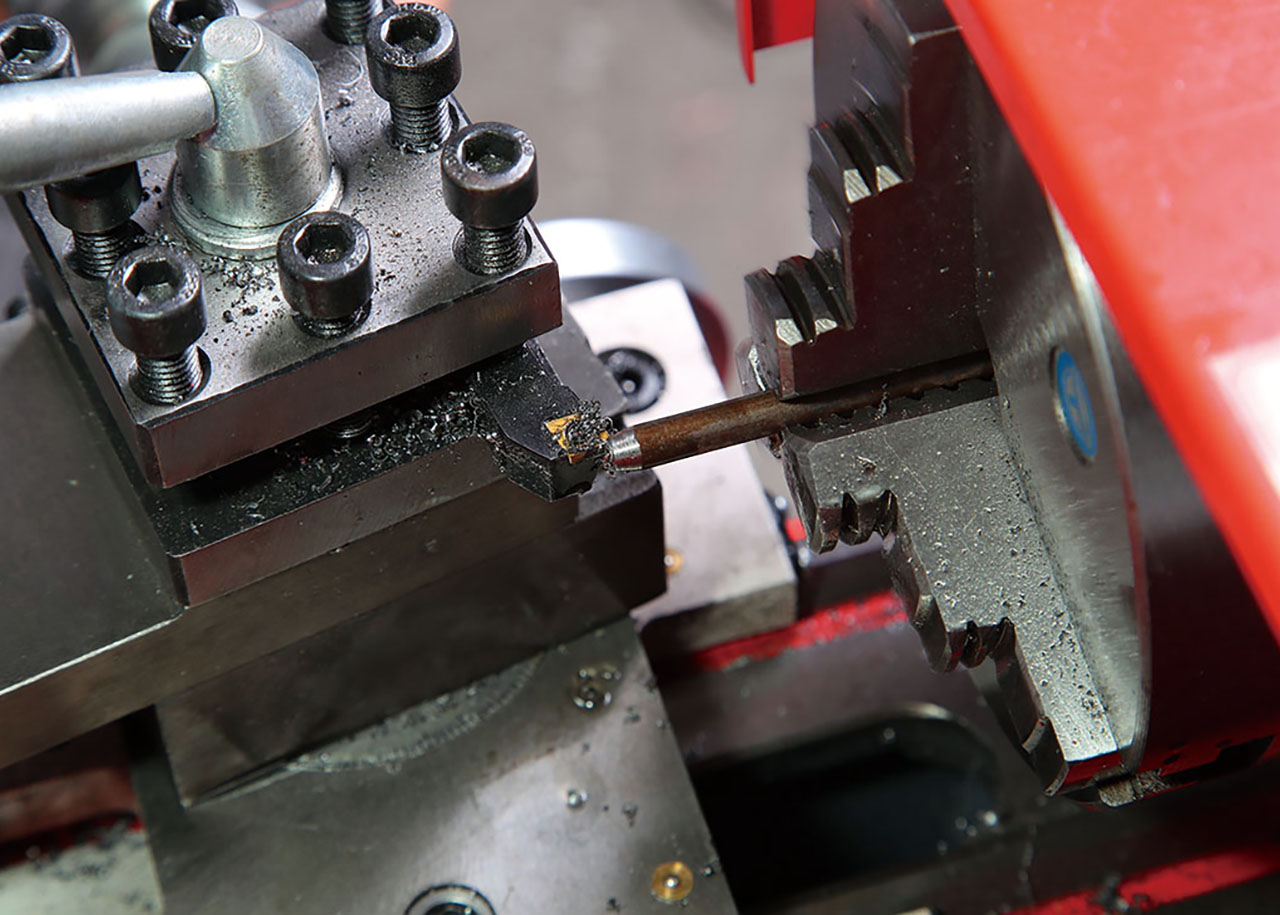

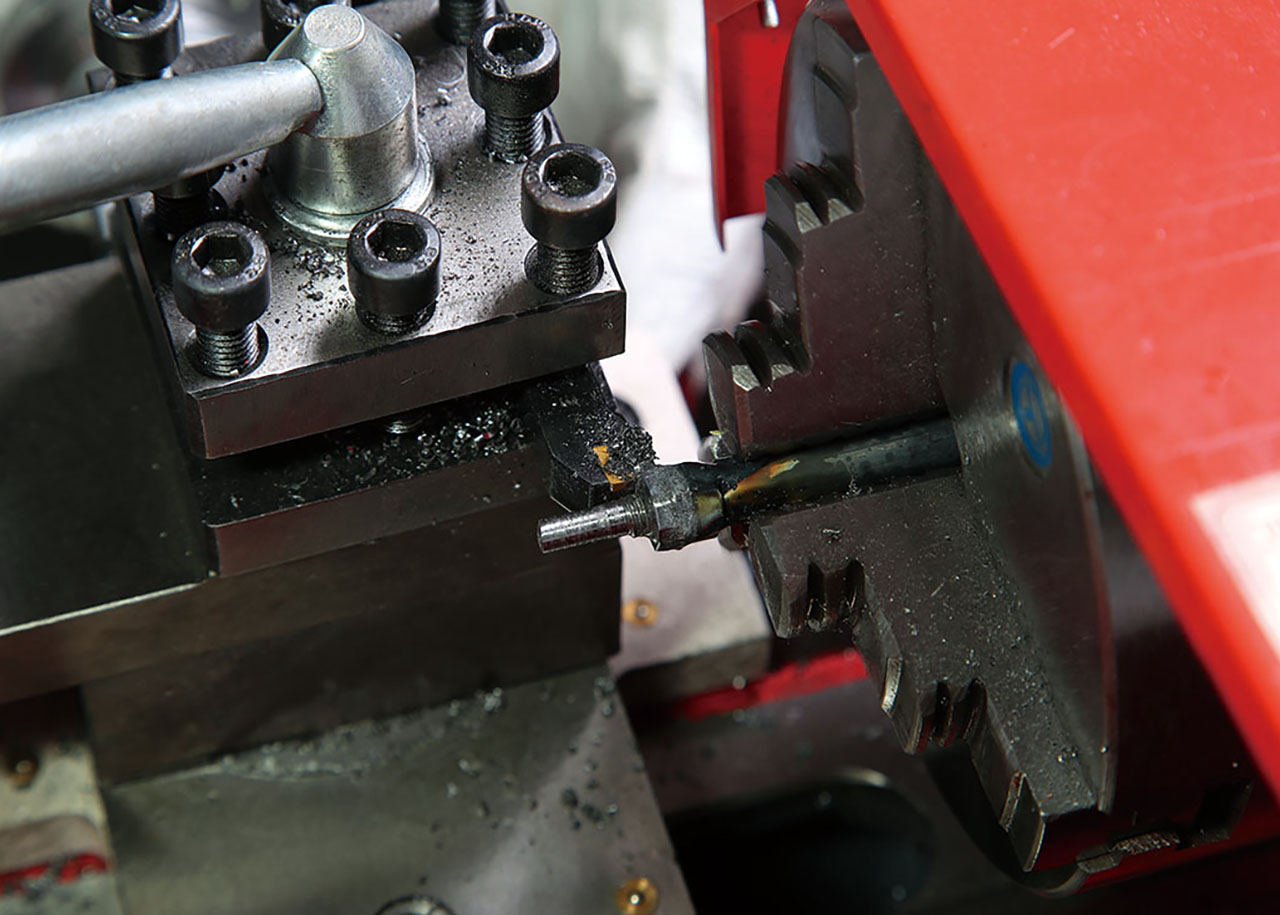

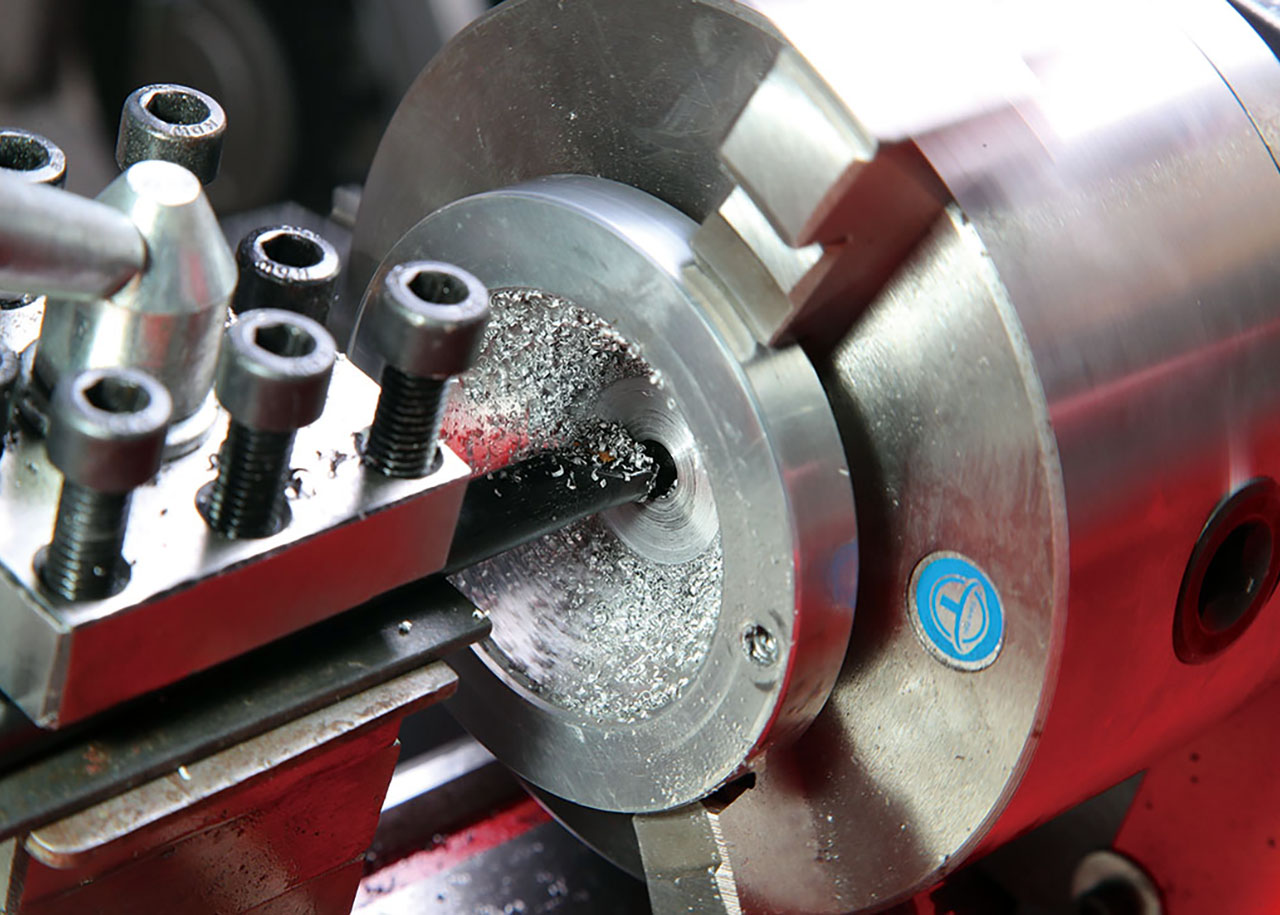

主軸を回転させ、バイト刃先をナット側面に移動する。

主軸を回転させ、バイト刃先をナット側面に移動する。 横送り台送りハンドルの操作でバイト刃先を軽く前後させわずかに接触する位置を探る。

横送り台送りハンドルの操作でバイト刃先を軽く前後させわずかに接触する位置を探る。 その位置から横送り台送りをゲージ3~4目盛り送り、ナットの厚みの半分まで往復台送りハンドルをゆっくり送ってナット側面を削る。

その位置から横送り台送りをゲージ3~4目盛り送り、ナットの厚みの半分まで往復台送りハンドルをゆっくり送ってナット側面を削る。 削り切ったら往復台送りを戻し、横送り台送りを3~4目盛り送って削る。これを丸く削れるまで繰り返す。

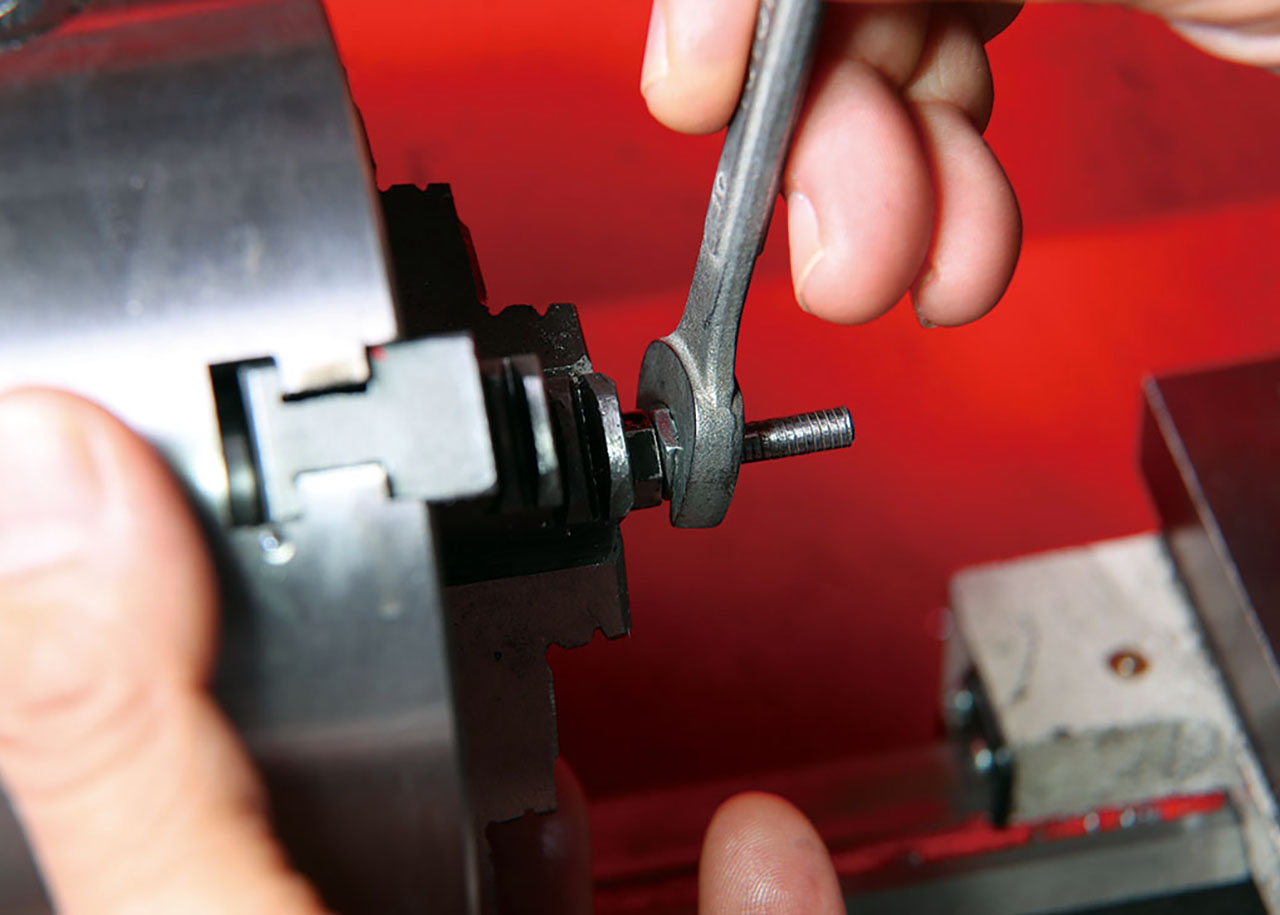

削り切ったら往復台送りを戻し、横送り台送りを3~4目盛り送って削る。これを丸く削れるまで繰り返す。 芯押し台をズラして回転センターを分離し、スパナで加工したナットを回して取り外す。

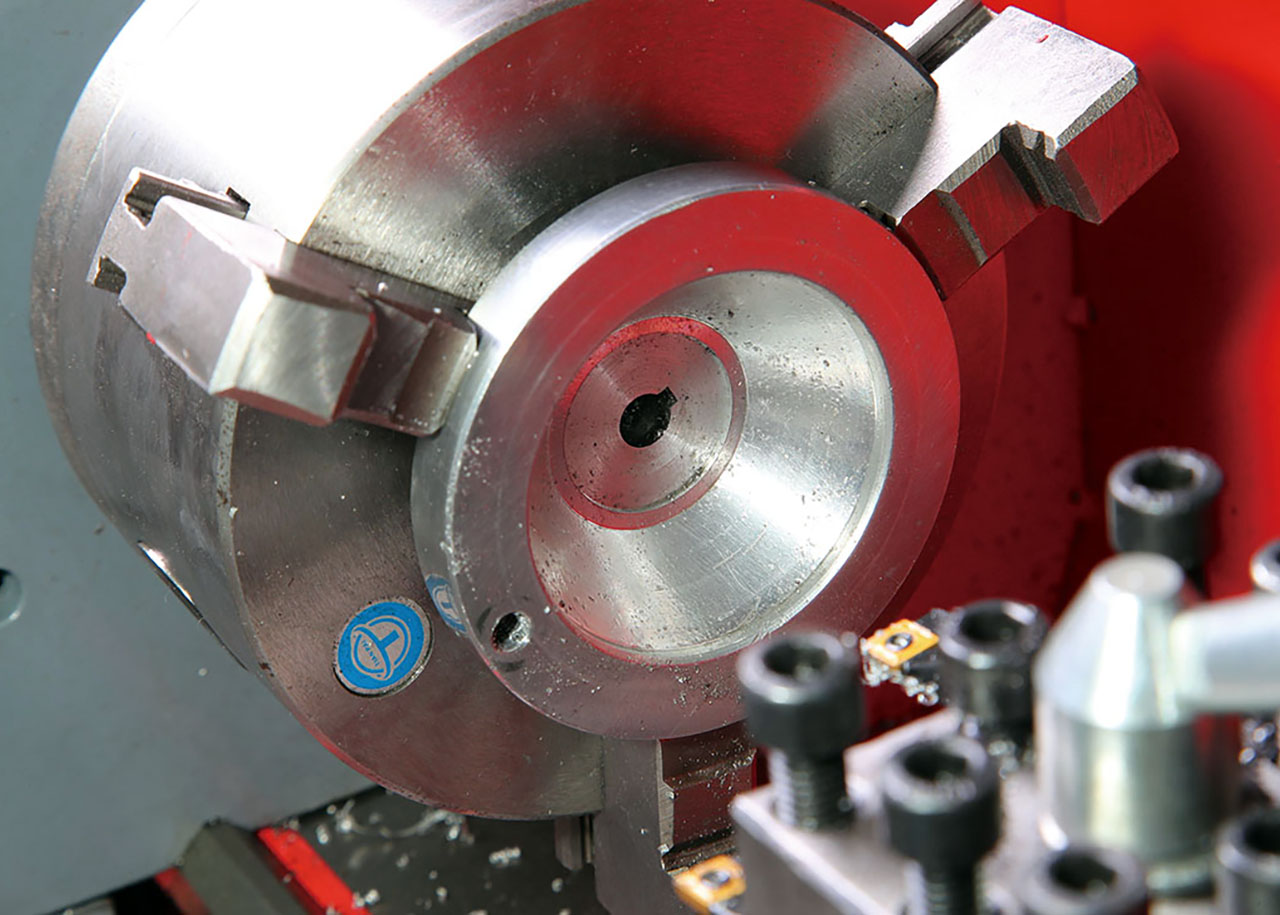

芯押し台をズラして回転センターを分離し、スパナで加工したナットを回して取り外す。 これが完成型!

これが完成型!

完成したフックを専用台の脚に宛がって収まり具合、物のかけやすさを確かめつつどこに設置するか検討する。

完成したフックを専用台の脚に宛がって収まり具合、物のかけやすさを確かめつつどこに設置するか検討する。 その位置が決まったらポンチでドリルの誘導穴を開ける。

その位置が決まったらポンチでドリルの誘導穴を開ける。 電動ドリルにφ6mmドリル刃をセット。ポンチ穴位置にφ6mmの下穴を開ける。

電動ドリルにφ6mmドリル刃をセット。ポンチ穴位置にφ6mmの下穴を開ける。 φ9mmのドリル刃に付け替え、下穴をφ9mmに広げる。

φ9mmのドリル刃に付け替え、下穴をφ9mmに広げる。

「はめ込み加工」したナットを取り付け穴にはめ込んで収まり具合を確認する。

「はめ込み加工」したナットを取り付け穴にはめ込んで収まり具合を確認する。 問題なければマグネットホルダーを利用してナットを仮固定する。

問題なければマグネットホルダーを利用してナットを仮固定する。 点溶接で専用台の脚に仮固定。

点溶接で専用台の脚に仮固定。 マグネットホルダーを外して本溶接する。

マグネットホルダーを外して本溶接する。 なお、対象物が小さくて溶けやすいため溶接にはTIGを使用したが、それでも熱を加えすぎてしまった。

なお、対象物が小さくて溶けやすいため溶接にはTIGを使用したが、それでも熱を加えすぎてしまった。 溶接の熱でネジ山が歪んでボルトが入りにくくなったため、タップをねじ込んでねじ山を修正する。

溶接の熱でネジ山が歪んでボルトが入りにくくなったため、タップをねじ込んでねじ山を修正する。 ボルトがスムーズにねじ込めるようになったところで、フックを奥まで確実にねじ込む。

ボルトがスムーズにねじ込めるようになったところで、フックを奥まで確実にねじ込む。 置き場に困るチャックハンドルの保管に最適!

置き場に困るチャックハンドルの保管に最適! 完成!

完成!【LESSON3】旋盤を利用すれば専用ゲージが簡単に作れる!バイトの高さ合わせに便利なセンターゲージを自作する

旋盤を利用するなら刃先の高さを確認するゲージが必須!

バイトを刃物台に固定する時、刃先の高さが材料の中心に合致しているか確認し、ズレていたなら調整する必要がある。

この確認・調整作業は通常、「トースカン」や「ハイトゲージ」を利用して行う。「トースカン」とは加工物に水平線を引く道具で、ブロックに立てた垂直な支柱に沿って上下させられるケガキ針が取り付けられた構造になっている。

「ハイトゲージ」は定盤の上で工作物の高さを測定する道具で、平行線を精密にケガく目的にも使われる。基本的な構造は、垂直に立てたスケールにノギスのようなバーニヤ(補助目盛り)とトースカンのような針が取り付けられている。

旋盤を利用するなら、このいずれかを用意する必要があるが、「ハイトゲージ」は簡易型でも数万円と高価。それよりもはるかに構造が単純な「トースカン」も意外に高く、安価な製品でも3000~4000円はする。バイトの高さを確認するだけならそれほどの精度は必要としない。まして、旋盤での利用がメインなら一度ゲージ高を設定したら、動かす必要はない。旋盤を利用すればセンター確認用の専用ゲージが簡単に作れるので、旋盤を入手したら練習を兼ねて自作にチャレンジしたい。

安定して立たせる必要があるため、重量を持たせるべく台座には丸棒材を厚めにカットして利用する。

安定して立たせる必要があるため、重量を持たせるべく台座には丸棒材を厚めにカットして利用する。 3爪チャックにはめ込み、内爪から10mmほど突出させた状態でチャックハンドルをギュッと締め込み、ガッチリ固定する。

3爪チャックにはめ込み、内爪から10mmほど突出させた状態でチャックハンドルをギュッと締め込み、ガッチリ固定する。

芯押し軸送りハンドルを左回りに回して芯押し軸を引き込ませ、芯押し軸からセンターを引き抜く。

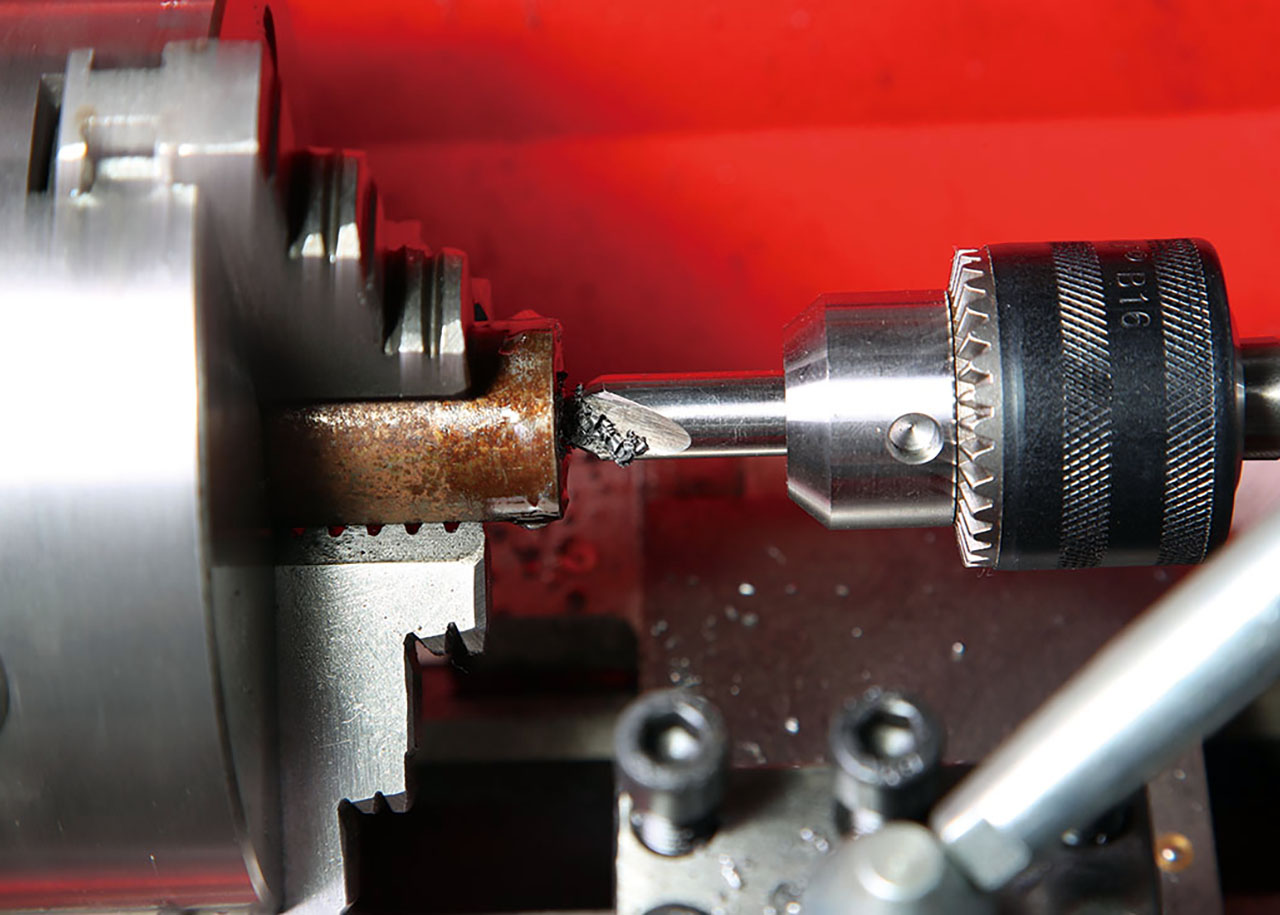

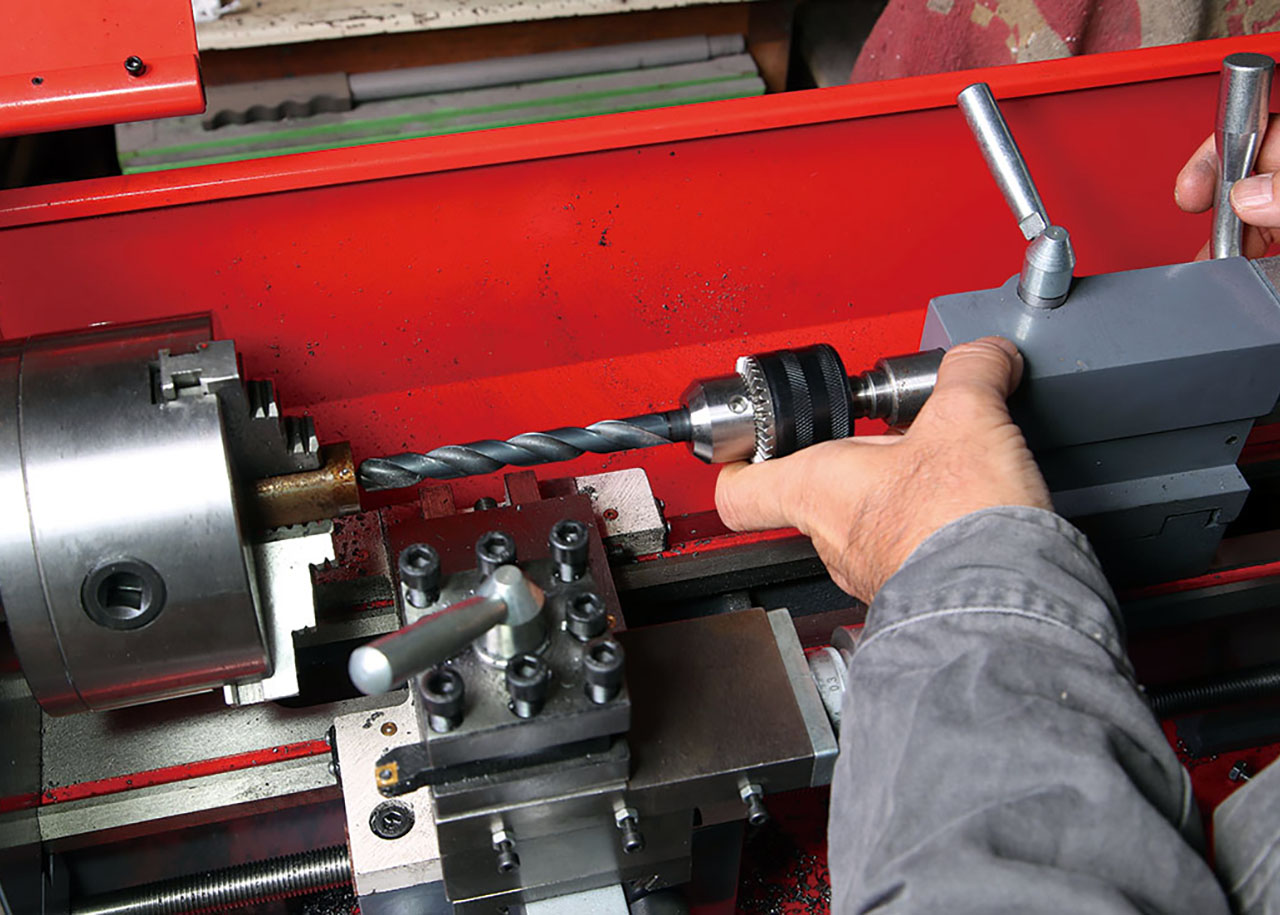

芯押し軸送りハンドルを左回りに回して芯押し軸を引き込ませ、芯押し軸からセンターを引き抜く。 ドリルチャックをはめ込み、芯押し軸送りハンドルを締め込んで芯押し軸をせり出させて勘合させる。

ドリルチャックをはめ込み、芯押し軸送りハンドルを締め込んで芯押し軸をせり出させて勘合させる。 丸棒材の中心に、センタードリルを使用して誘導穴を設ける。

丸棒材の中心に、センタードリルを使用して誘導穴を設ける。 センタードリルをドリルチャックにはめ込み、チャックハンドルで3方向から均等に締め付け固定する。

センタードリルをドリルチャックにはめ込み、チャックハンドルで3方向から均等に締め付け固定する。 芯押し台固定ノブを引き上げてロックを解除。芯押し台を押し込んで、ドリル先端を棒材端面に接触させ、芯押し台固定ノブを押し下げてロックする。

芯押し台固定ノブを引き上げてロックを解除。芯押し台を押し込んで、ドリル先端を棒材端面に接触させ、芯押し台固定ノブを押し下げてロックする。 主軸を回転させ、芯押し軸をゆっくり送って誘導穴を開ける。

主軸を回転させ、芯押し軸をゆっくり送って誘導穴を開ける。

ドリルチャックからセンタードリルを取り外し、φ9mmのドリル刃に付け替える。

ドリルチャックからセンタードリルを取り外し、φ9mmのドリル刃に付け替える。 誘導穴にφ9mmドリルの刃先を密着させる。

誘導穴にφ9mmドリルの刃先を密着させる。 主軸を回転させ、芯押し軸をゆっくり送って丸棒材の中心に深さ10mmφ9mmの穴を開ける。

主軸を回転させ、芯押し軸をゆっくり送って丸棒材の中心に深さ10mmφ9mmの穴を開ける。 端面に切削油をスプレーし、面取り加工して平面に仕上げる。

端面に切削油をスプレーし、面取り加工して平面に仕上げる。

丸棒材を3爪チャックから取り外し、穴を開けて面取りした端面から30mmの位置に切り出し線をケガく。

丸棒材を3爪チャックから取り外し、穴を開けて面取りした端面から30mmの位置に切り出し線をケガく。 切り出し線が刃先と合致するよう高速カッターにセットし、30mm長にカット。

切り出し線が刃先と合致するよう高速カッターにセットし、30mm長にカット。 切断面を手前にして3爪チャックに固定し、面取り加工する。

切断面を手前にして3爪チャックに固定し、面取り加工する。

M6のロングボルト(全ネジの70~80mm長)を用意。ネジ山を保護するためにアルミの薄板を巻き付け、その面を3爪チャックにはめ込んで固定する。

M6のロングボルト(全ネジの70~80mm長)を用意。ネジ山を保護するためにアルミの薄板を巻き付け、その面を3爪チャックにはめ込んで固定する。

Lesson2のナットの六角面削りの要領(センター押さえは不要)で、六角面をφ9mmに丸く削り

Lesson2のナットの六角面削りの要領(センター押さえは不要)で、六角面をφ9mmに丸く削り

φ5mmの丸棒材の先端をテーパー加工で尖らせることで指針に。

φ5mmの丸棒材の先端をテーパー加工で尖らせることで指針に。 φ5mm丸棒材を3爪チャックに固定。

φ5mm丸棒材を3爪チャックに固定。 複式刃物台を目一杯ズラし、裏にある固定ボルトを緩めてテーパーの角度に傾ける。が、角度表記はあるものの指針がない。先端が尖ればいいので目見当で設定。

複式刃物台を目一杯ズラし、裏にある固定ボルトを緩めてテーパーの角度に傾ける。が、角度表記はあるものの指針がない。先端が尖ればいいので目見当で設定。 固定ボルトを締めて複式刃物台を定位置に戻す。

固定ボルトを締めて複式刃物台を定位置に戻す。 バイトを丸棒端面に当てる。

バイトを丸棒端面に当てる。 主軸を回転させ、複式刃物台送りハンドルを操作して複式刃物台をゆっくり前後させてテーパー加工しつつ先端を尖らせる。

主軸を回転させ、複式刃物台送りハンドルを操作して複式刃物台をゆっくり前後させてテーパー加工しつつ先端を尖らせる。

テーパー加工した丸棒材を40mmに切り詰め、切断面をM6ナットに密着させた状態で仮固定する。

テーパー加工した丸棒材を40mmに切り詰め、切断面をM6ナットに密着させた状態で仮固定する。 しっかり溶接後、対面に丸棒材の余りを溶接する。

しっかり溶接後、対面に丸棒材の余りを溶接する。 指針の対面に溶接した丸棒材を10mmほど残してカットする。

指針の対面に溶接した丸棒材を10mmほど残してカットする。 これでゲージ部は完成だが、溶接の熱でナットのネジ山が歪んでしまっているため、M6タップを通して修正する。

これでゲージ部は完成だが、溶接の熱でナットのネジ山が歪んでしまっているため、M6タップを通して修正する。

台座に開けたφ9mm穴に、六角面を丸く削り込んだM6ロングボルトをはめ込んで垂直に立たせ、点溶接で仮留めする。

台座に開けたφ9mm穴に、六角面を丸く削り込んだM6ロングボルトをはめ込んで垂直に立たせ、点溶接で仮留めする。 垂直が出ているか確認。必要に応じて修正後、本溶接する。

垂直が出ているか確認。必要に応じて修正後、本溶接する。 ロック用のM6ナットをねじ込む。

ロック用のM6ナットをねじ込む。 そして、指針部を組み付けて完成だ。

そして、指針部を組み付けて完成だ。【LESSON4】ボルトに丸棒を溶接し、不要なネジ山を削り取るだけ ナットの六角面削り込み用ホルダーは簡単に作れる!

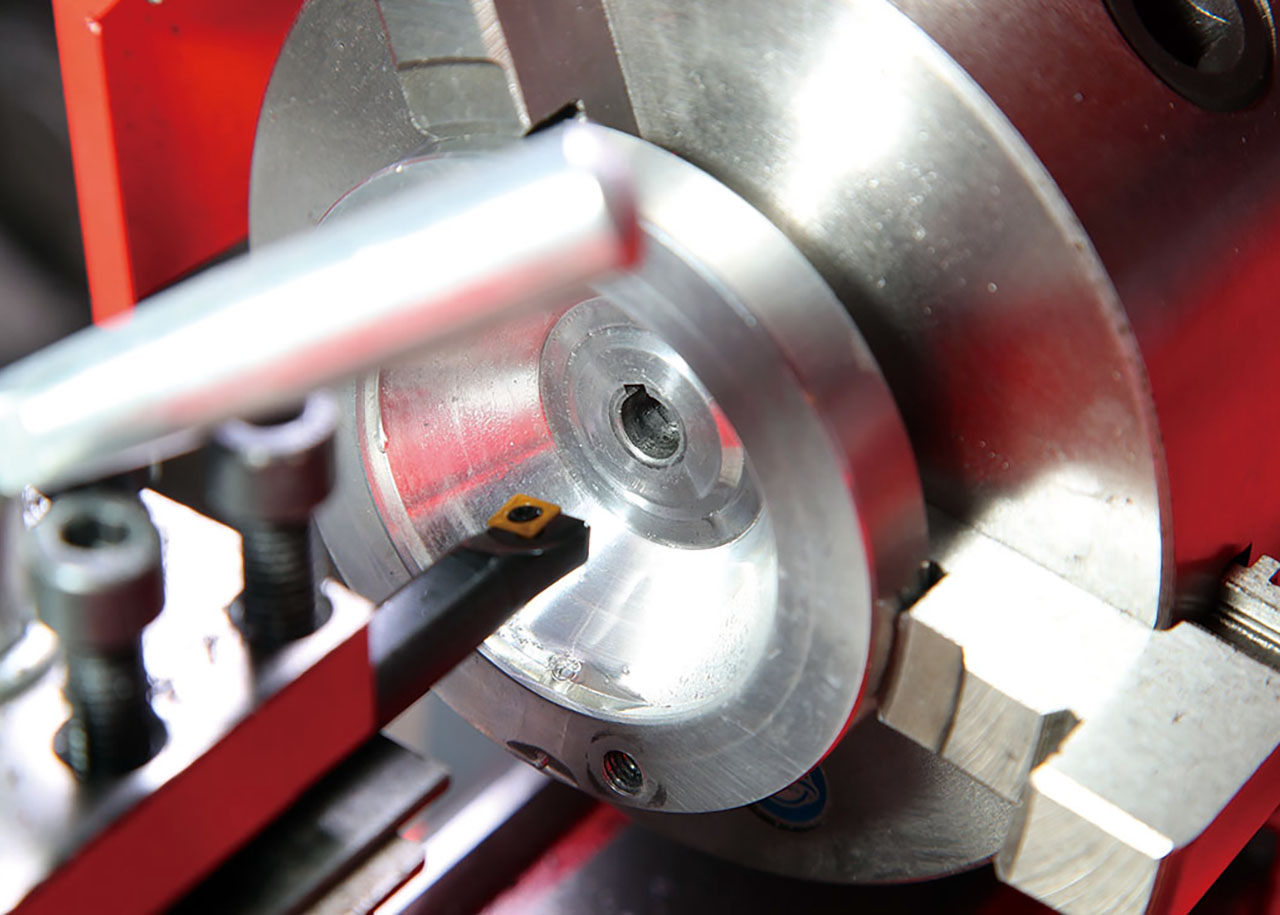

丸穴にはまり込み、かつ抜け落ちないよう傘状の引っかかりを残して丸く削る、ナットの「はめ込み加工」を行うための専用アタッチメントは、旋盤と溶接機があれば簡単に作ることができる。

そこで、加平ガレージの備品用に1本製作してみることにした。

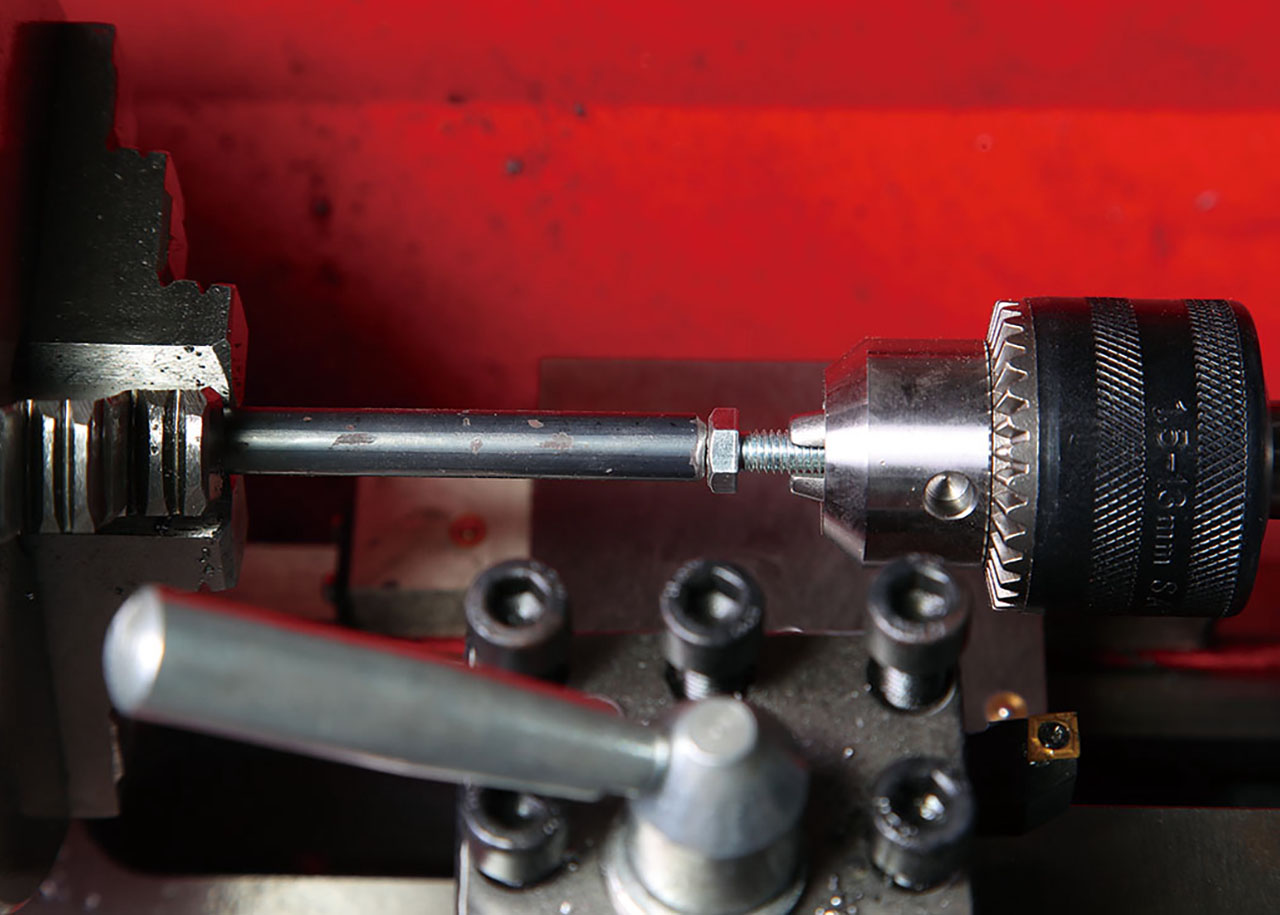

なお、Lesson2で使用した嶋本氏作は、M6のロングボルトの途中にナットを溶接した構造だったが、今回製作するのは3爪チャックに挟みやすくするために挟み込む部分にφ9mmの丸棒を利用。そこにM6ボルトの頭部を溶接する構造となる。

このため、M6ボルトは20~25mmの長さでいいが、加工時は高速で回転させるため、キッチリ芯出ししておかないと軸がブレて加工面に歪みが生じる。

そこで、旋盤を利用して芯出し、セットしたままの状態で溶接してしまうという裏技(荒技?)が炸裂! 使い始めて数日の新品の旋盤が焦げ跡がだらけに……と、横で見ていてヒヤヒヤものであった。使用した溶接機は火花の飛び散りが少ないTIGだったため、特に問題とはならなかったが、周囲にスパッタが飛び散る半自動溶接機での実践には正直無理がある。念のためお断りしておく。

材料はM6のボルトとφ9mmの丸棒の2点。

材料はM6のボルトとφ9mmの丸棒の2点。 φ9mm丸棒を3爪チャックにはめ込み固定する。

φ9mm丸棒を3爪チャックにはめ込み固定する。 センターをドリルチャックに組み替え、M6ボルトをはめ込みチャックハンドルで3方向から均等に締め付ける。

センターをドリルチャックに組み替え、M6ボルトをはめ込みチャックハンドルで3方向から均等に締め付ける。 芯押し台を送り込んでボルトの頭を棒材端面に密着させる。

芯押し台を送り込んでボルトの頭を棒材端面に密着させる。 点溶接で仮固定後、旋盤から取り外して本溶接する。

点溶接で仮固定後、旋盤から取り外して本溶接する。 本溶接したらφ9mm丸棒面を3爪チャックにはめ込んで固定。

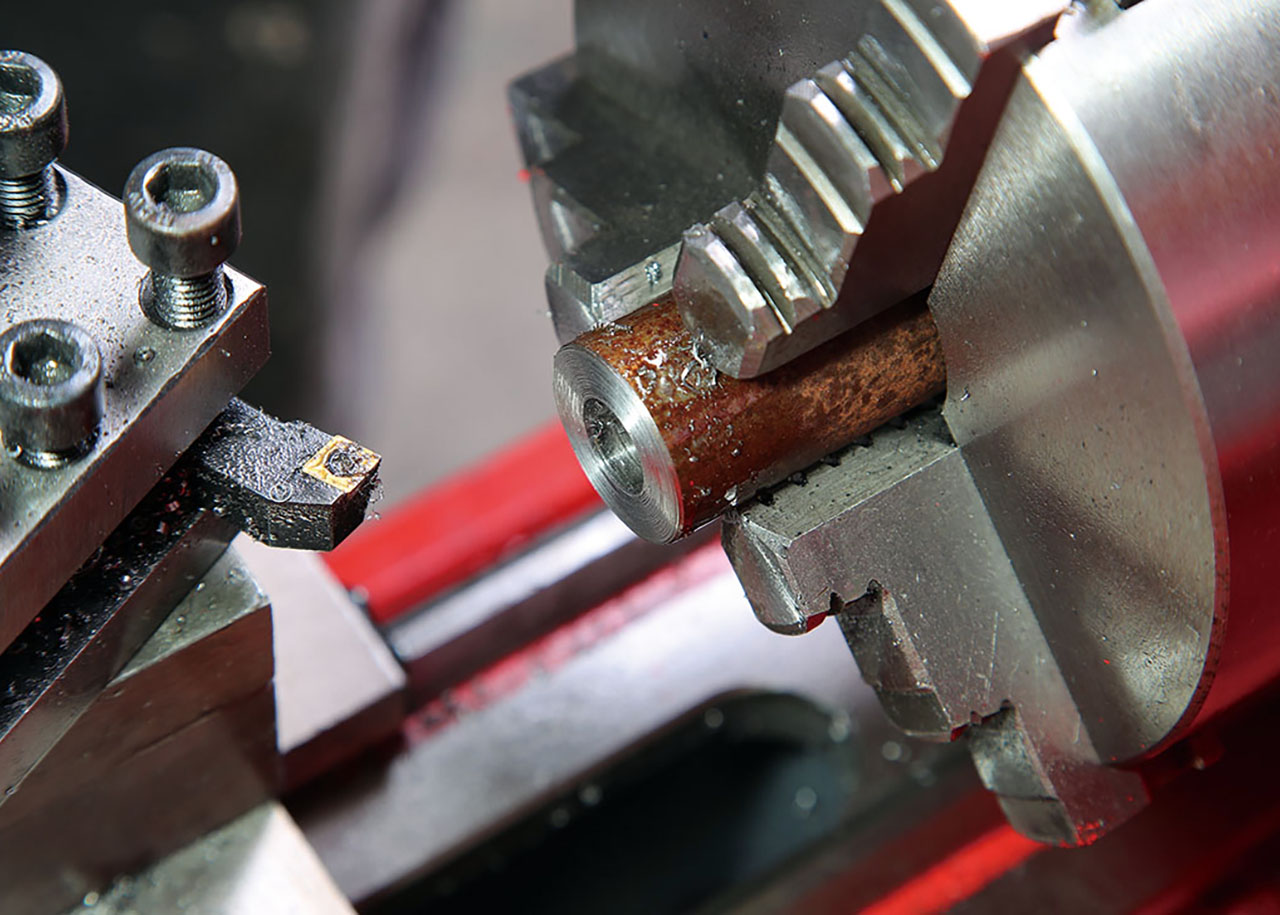

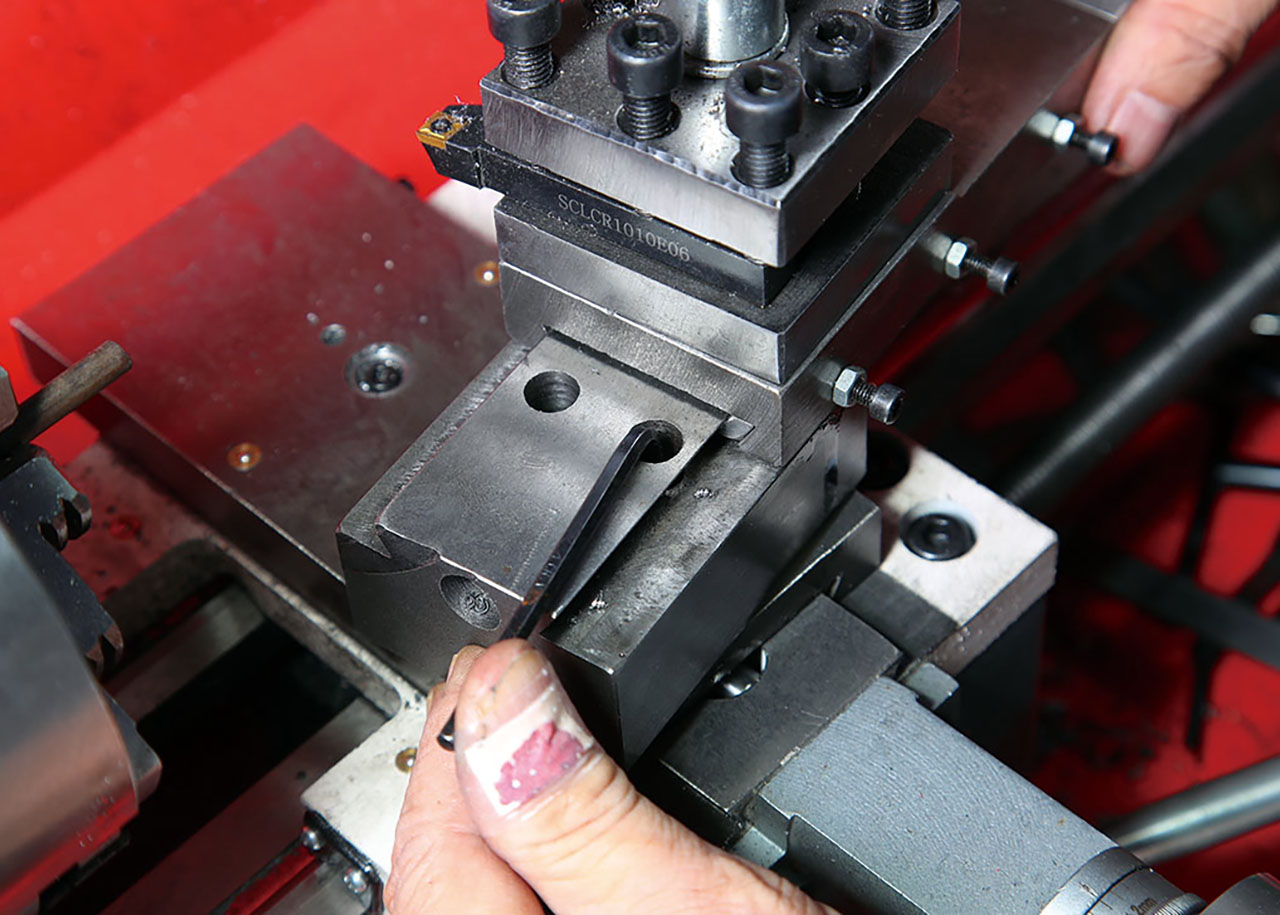

本溶接したらφ9mm丸棒面を3爪チャックにはめ込んで固定。 Lesson2で行った棒材側面を削り込む要領でM6ボルトのネジ山を、頭部端から10mm残してナットがかからなくなる程度に削り落とす。なお、これは加工するナットをセットしやすくするための加工だ。

Lesson2で行った棒材側面を削り込む要領でM6ボルトのネジ山を、頭部端から10mm残してナットがかからなくなる程度に削り落とす。なお、これは加工するナットをセットしやすくするための加工だ。 φ9mm丸棒面は3爪チャックに固定するためだけの存在で、長さはそれほど必要ない。

φ9mm丸棒面は3爪チャックに固定するためだけの存在で、長さはそれほど必要ない。 50mm長もあれば十分なため、不要な部分を高速カッターを利用してカットしてまう。

50mm長もあれば十分なため、不要な部分を高速カッターを利用してカットしてまう。 切断面に残ったバリを削り落としつつ断面を整えて完成だ。

切断面に残ったバリを削り落としつつ断面を整えて完成だ。 φ9mm丸棒面を3爪チャックにはめて固定。

φ9mm丸棒面を3爪チャックにはめて固定。 加工するM6ナットを組み付け、ナットの厚みの半分まで丸く削り込む。

加工するM6ナットを組み付け、ナットの厚みの半分まで丸く削り込む。 気づいた人もいると思うが、回転センターによるブレ止めを忘れていた。このため、若干偏心してしまったが問題なく使える。

気づいた人もいると思うが、回転センターによるブレ止めを忘れていた。このため、若干偏心してしまったが問題なく使える。【LESSON5】物を作るだけでなく修理にも旋盤は役立つ 作業中に突然、外れてしまったハンドルを旋盤で修理する!?

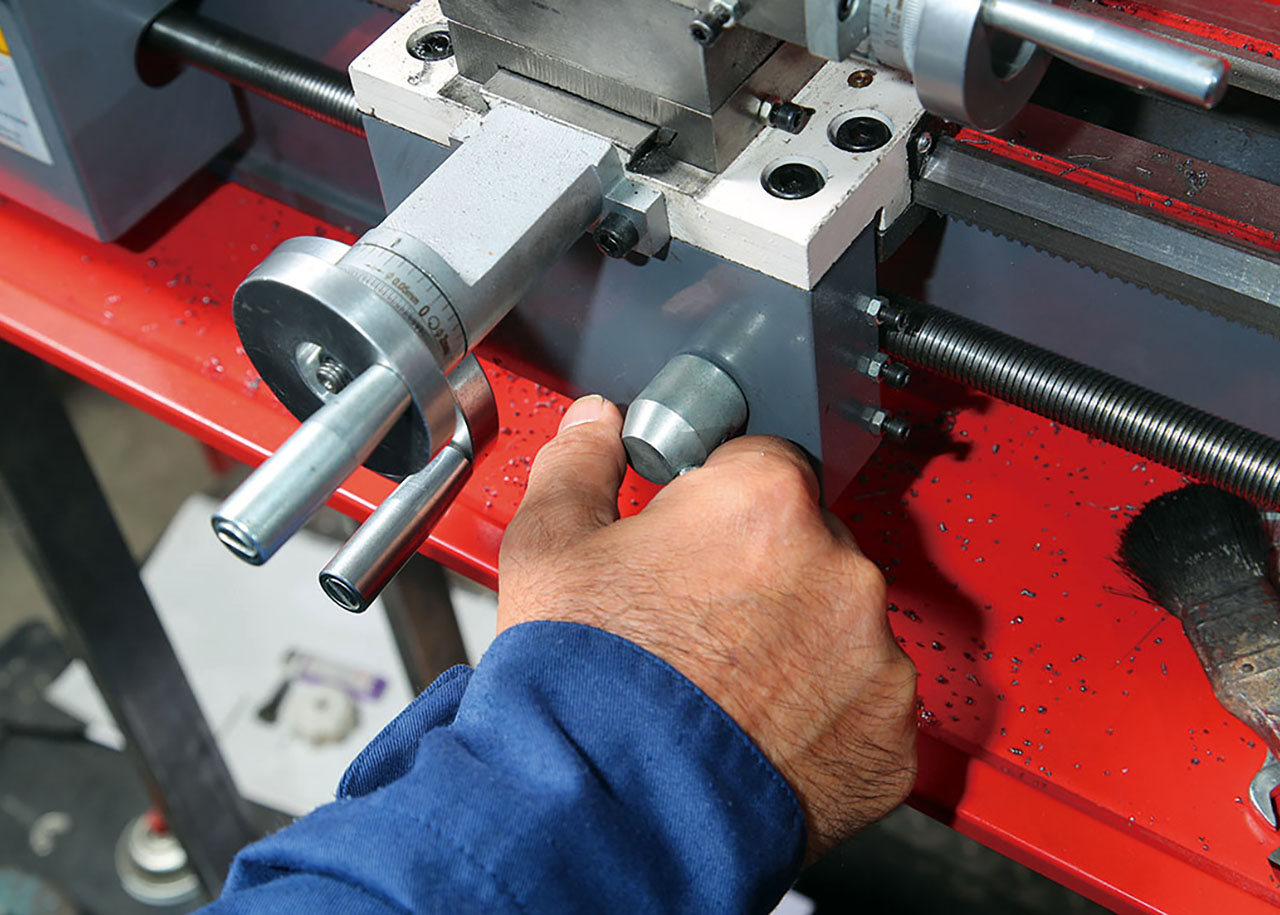

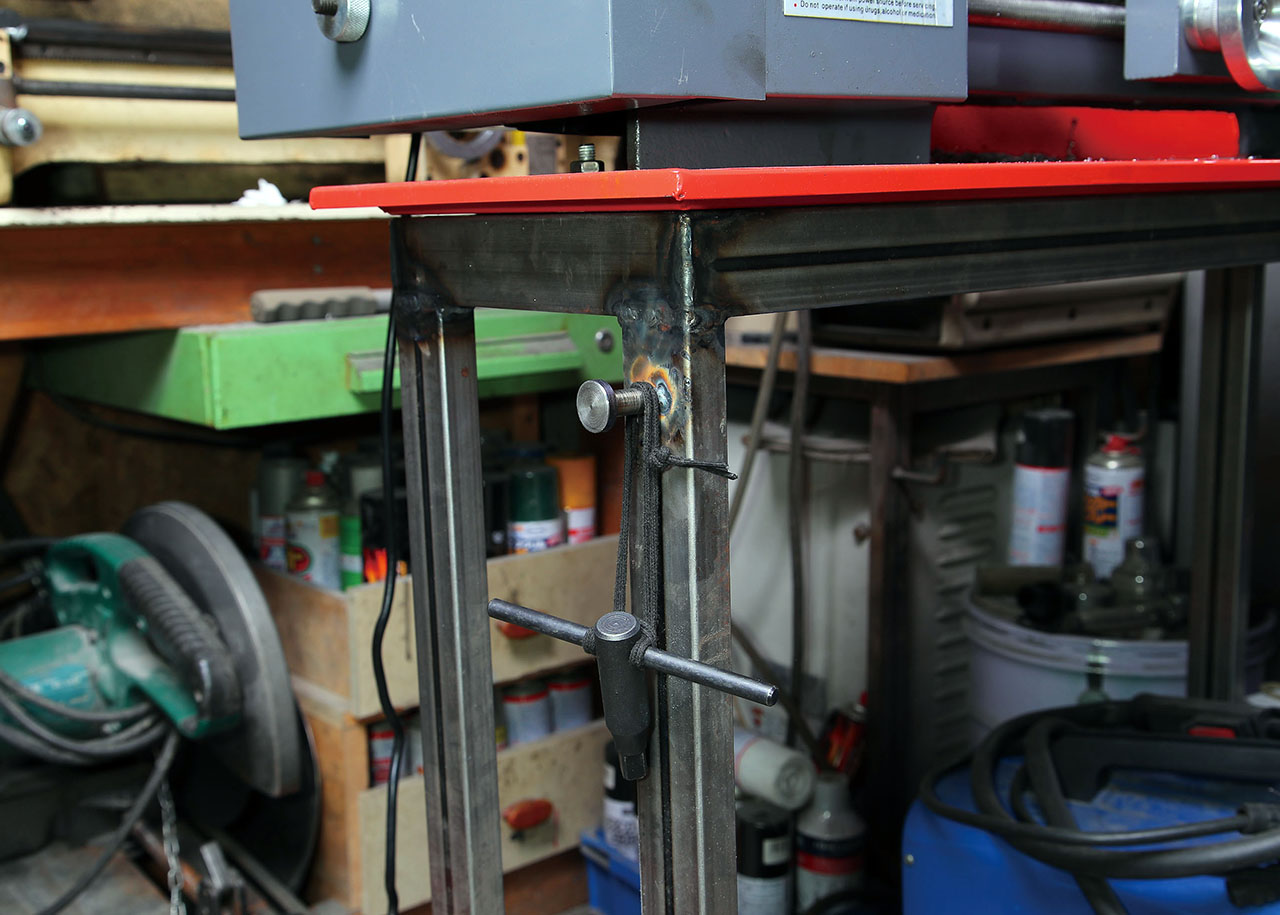

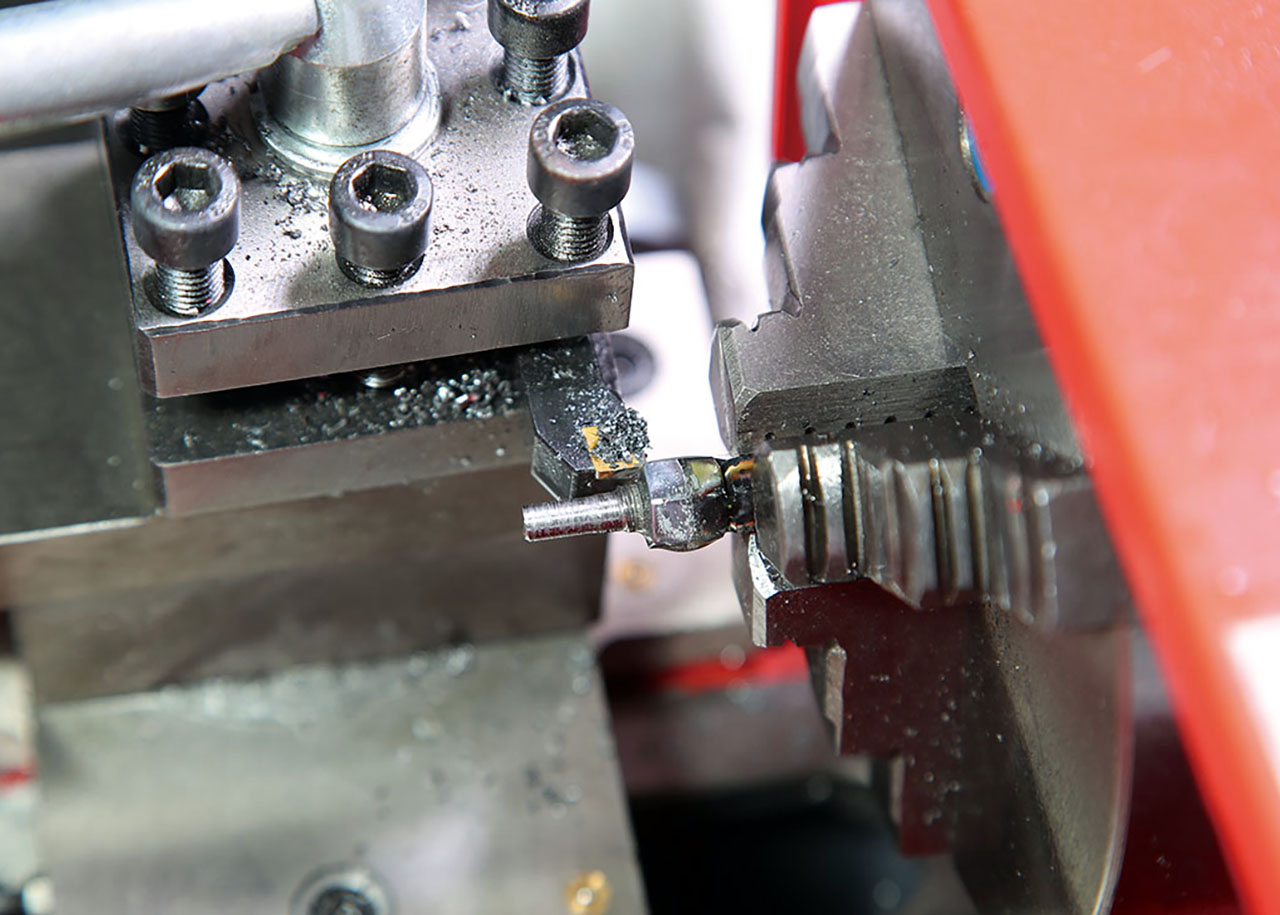

ネジ山のかかりが浅く、樹脂ロック面まで締まらない

今回入手した小形旋盤は、驚きの破格のプライス。なにかあってもおかしくないと覚悟していたが、意外にまともに使え、拍子抜けしてしまった。しかし、やはり事件は起こった。取材も終盤にさしかかった頃、「虫の知らせ」なのか、なにげなく足元を見た。すると、真新しいナイロンロックナットが転がっていたのだ。状況からして、どう考えても旋盤から落下したものとしか思えない。このため、ナット留めされている箇所を端から端まで目視で確認。隠れた部分は指を押し込んで触診しつつチェックしていた時、なにげなくつかんだ「芯押し軸送りハンドル」が何の抵抗もなくスポッと抜けてしまったのだ。そう、ハンドルを留めるナットが自然に外れて落下したのだ。ハンドルを組み付けて落ちていたロックナットを締めてみると、雄ネジが切られたシャフトの突出量が少なく、樹脂ロックの直前までしか締まらない。

そこで、樹脂ロック面まで締められるようにするべく、ナット取り付け面を削り込んでしまうことにした。

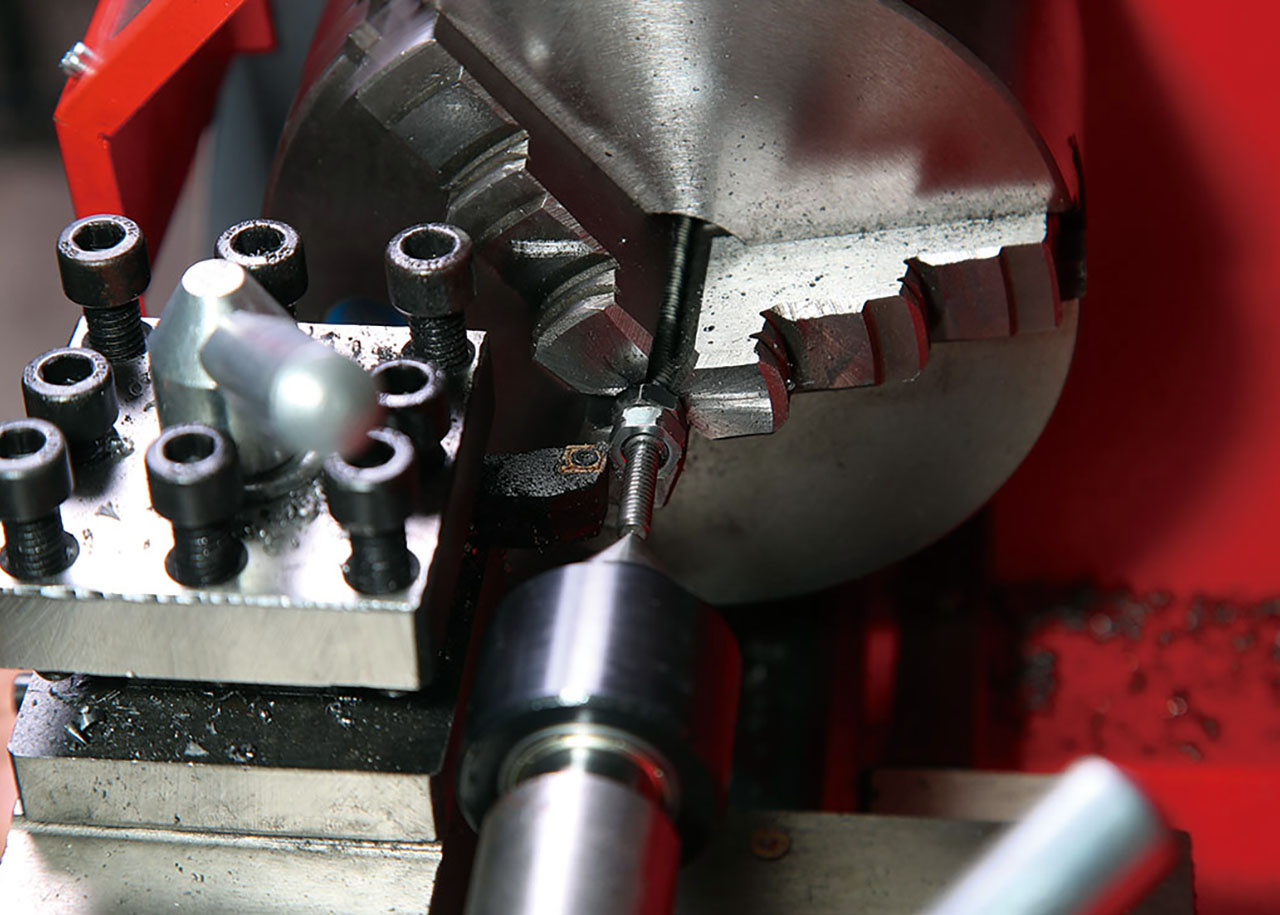

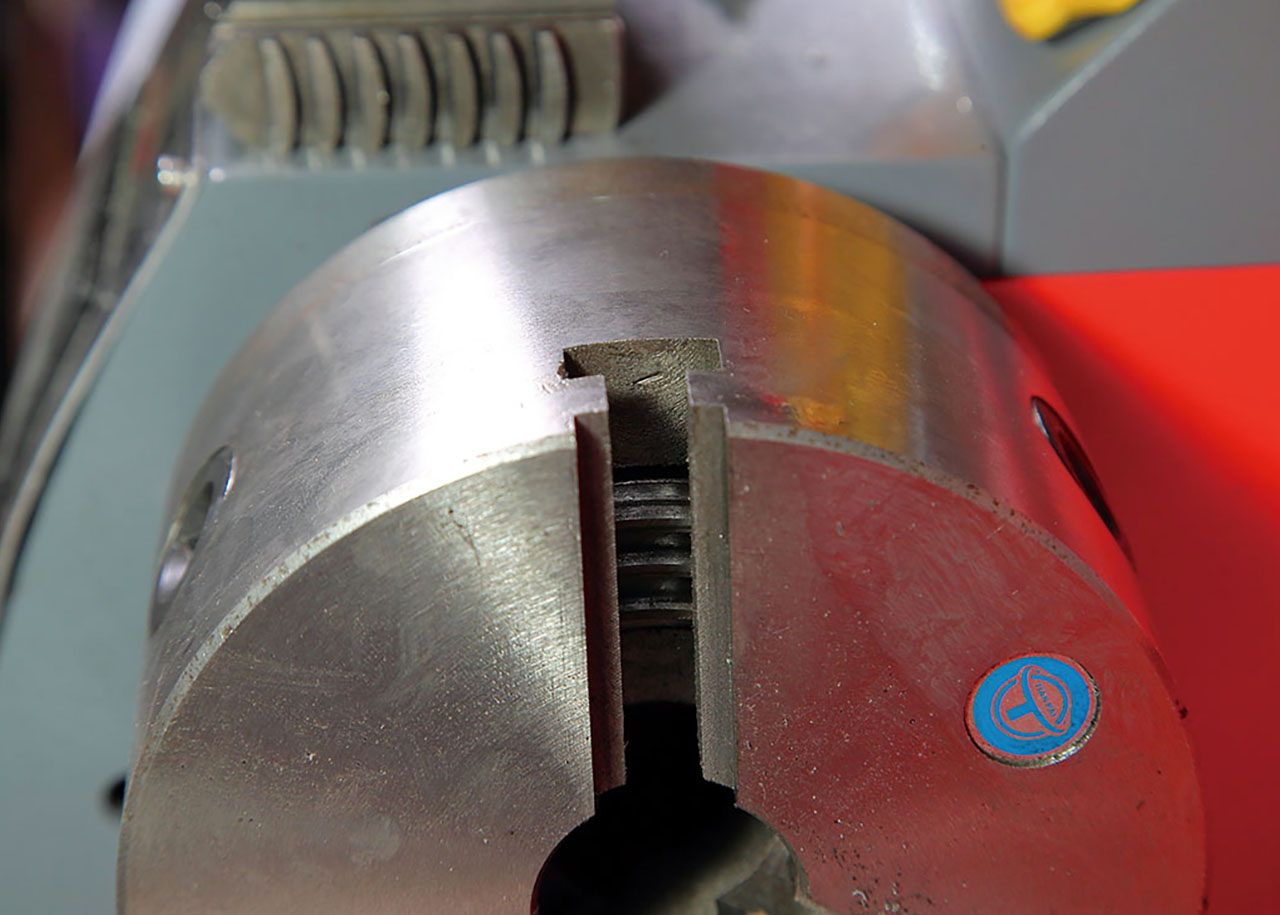

チャックハンドルを左に回して内爪を広げ、広がり限界を超えて動きが止まったところで引き抜く。

チャックハンドルを左に回して内爪を広げ、広がり限界を超えて動きが止まったところで引き抜く。 内爪の側面とチャックの取り付け溝にはそれぞれ、1,2,3と合番が記されている。

内爪の側面とチャックの取り付け溝にはそれぞれ、1,2,3と合番が記されている。

付属の外爪にも合番が振られているので、同じ番号のところにはめ込み、ギヤが噛んで動きだすまで押さえ込みつつチャックハンドルを締め込む。

付属の外爪にも合番が振られているので、同じ番号のところにはめ込み、ギヤが噛んで動きだすまで押さえ込みつつチャックハンドルを締め込む。

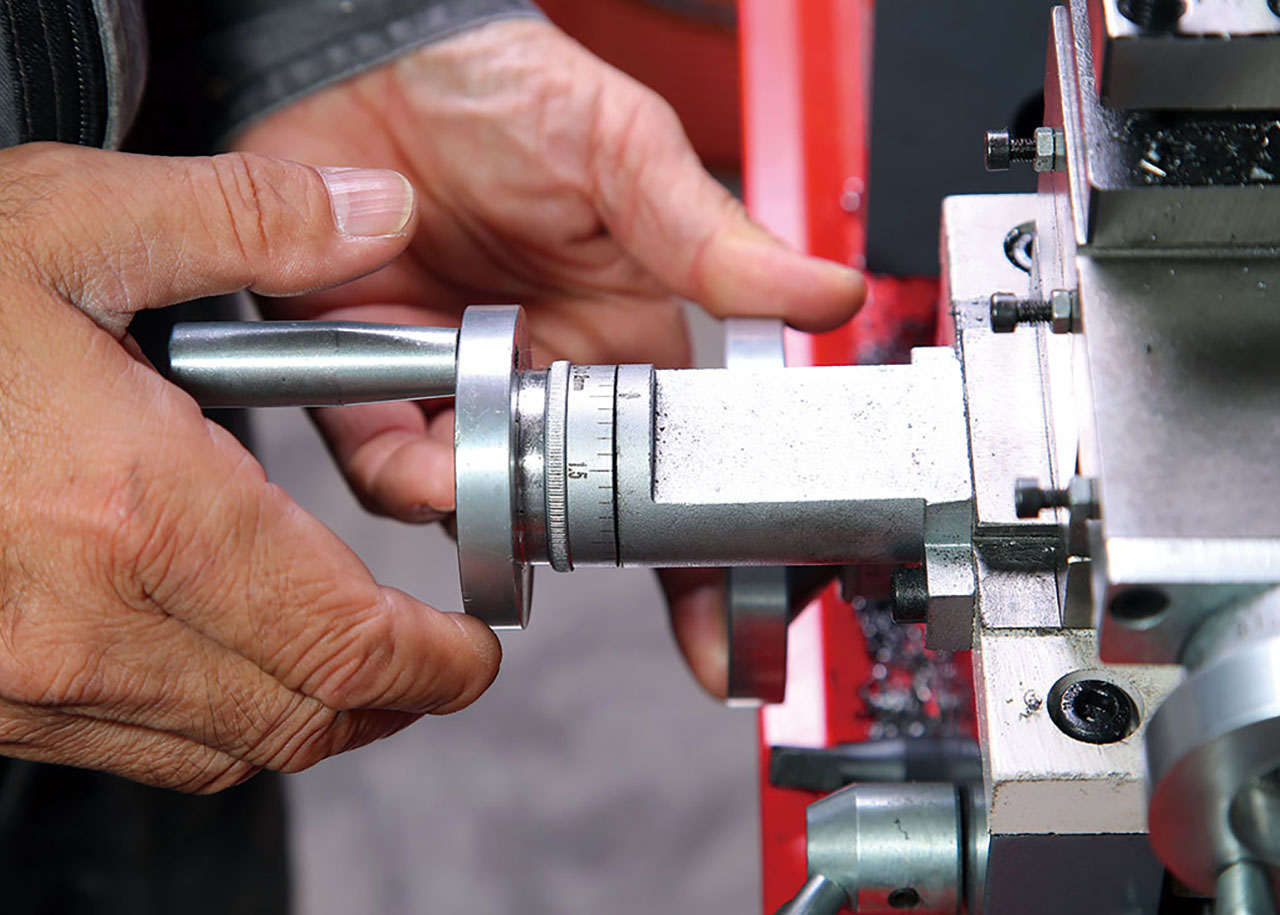

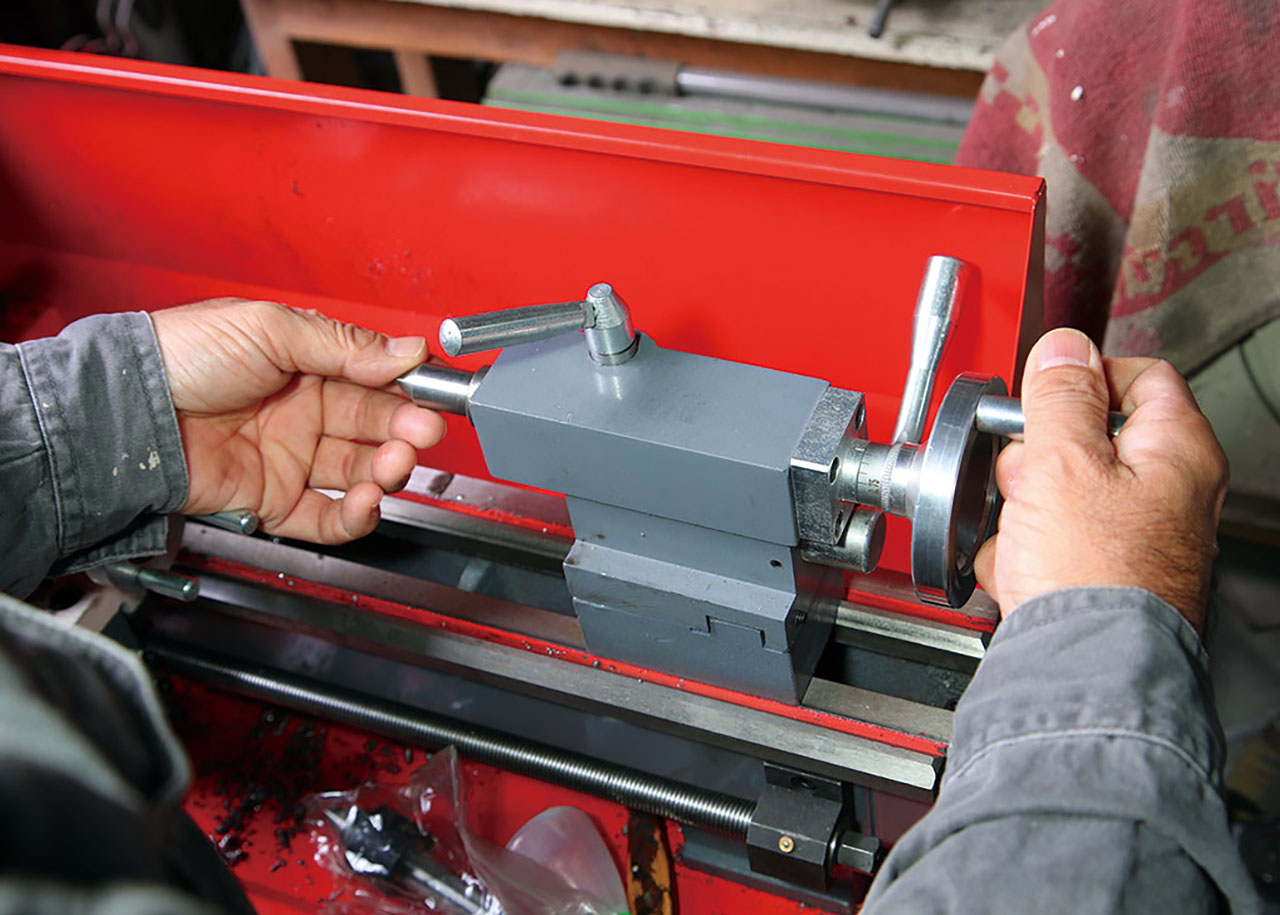

芯押し軸送りハンドルを引き抜く。そして、ゲージリングを抜き取り、手回しノブを取り外す。

芯押し軸送りハンドルを引き抜く。そして、ゲージリングを抜き取り、手回しノブを取り外す。 外爪をハンドルの直径サイズに開き、ナット取り付け面を手前にしてまっすぐはめ込み、チャックハンドルを締め込んでキッチリ固定する。

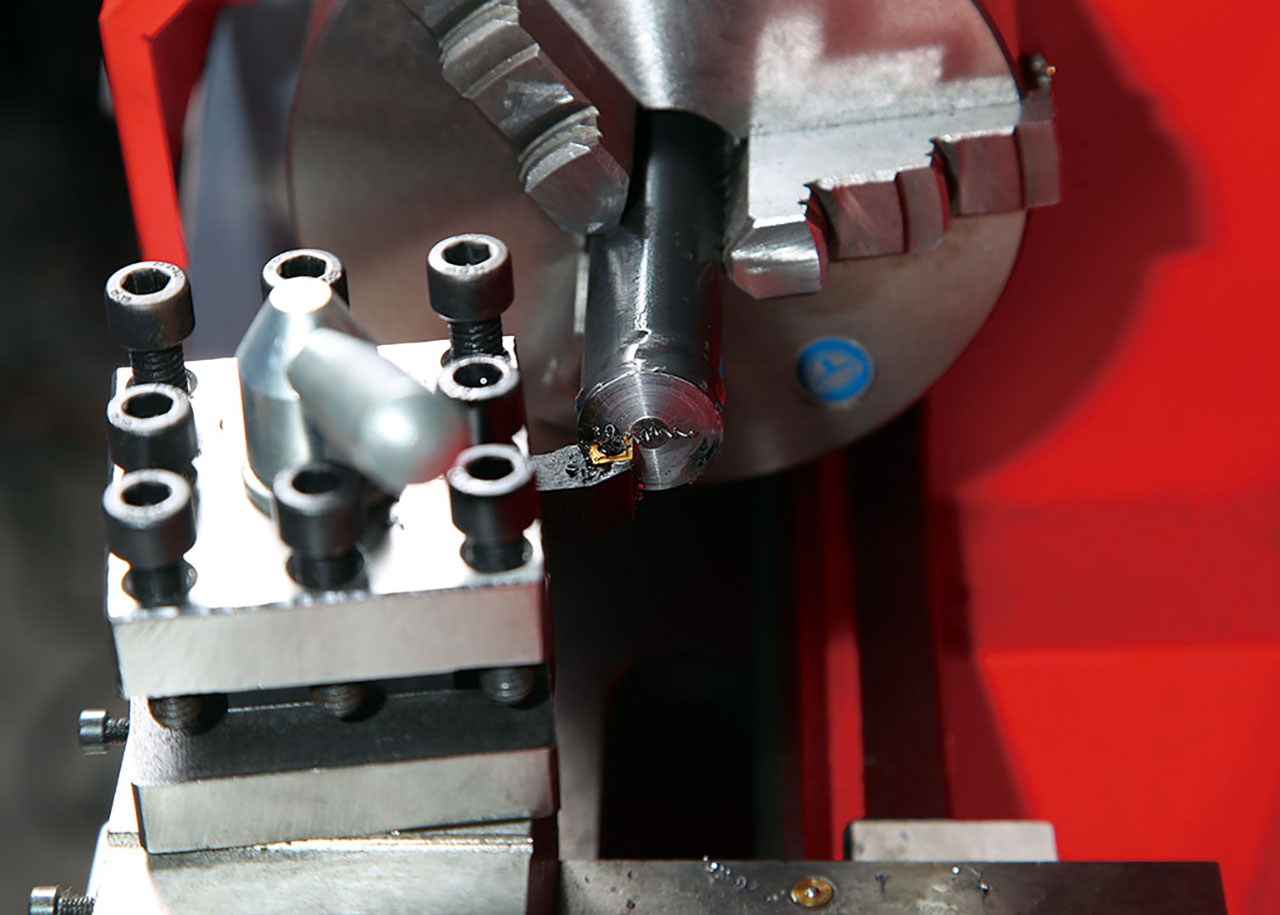

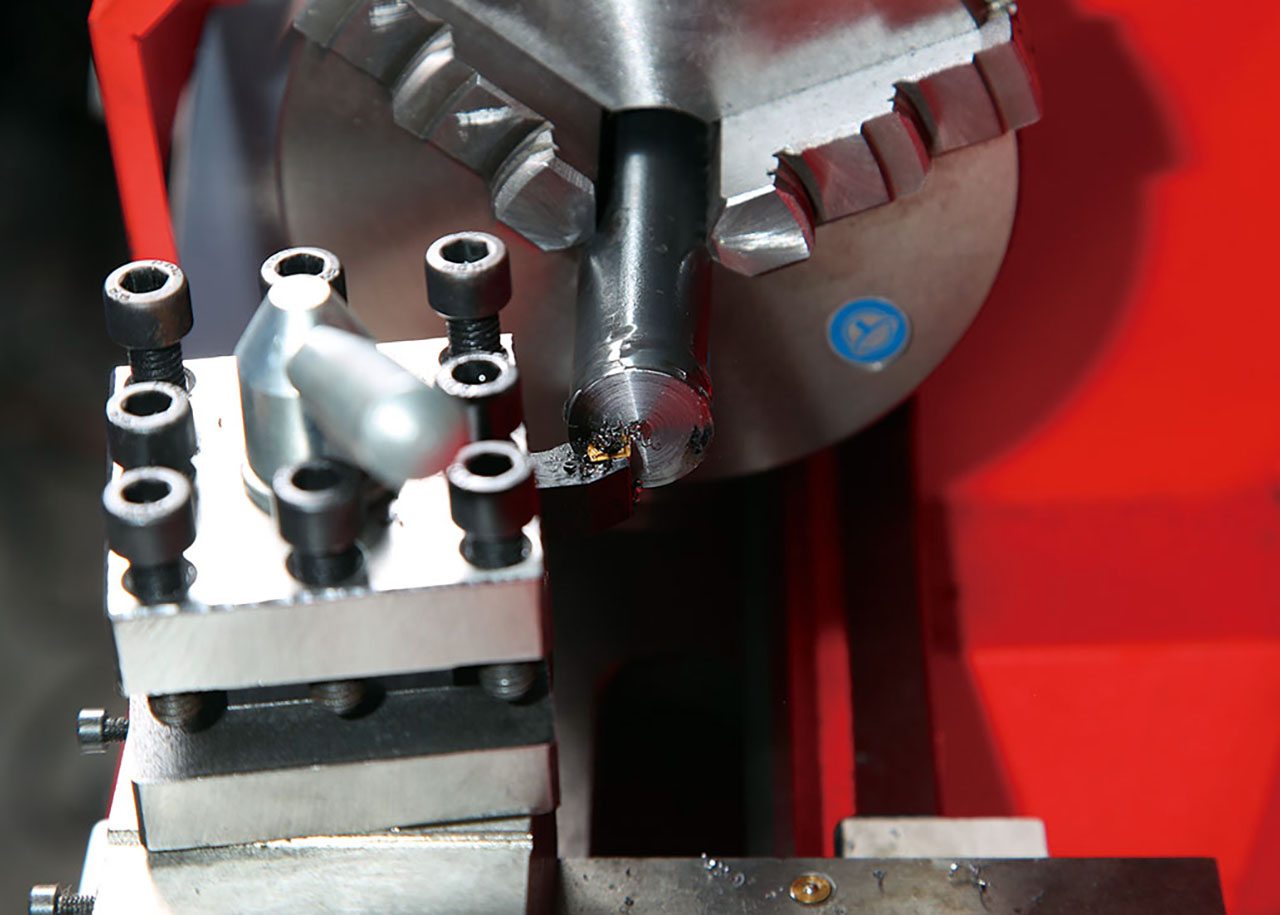

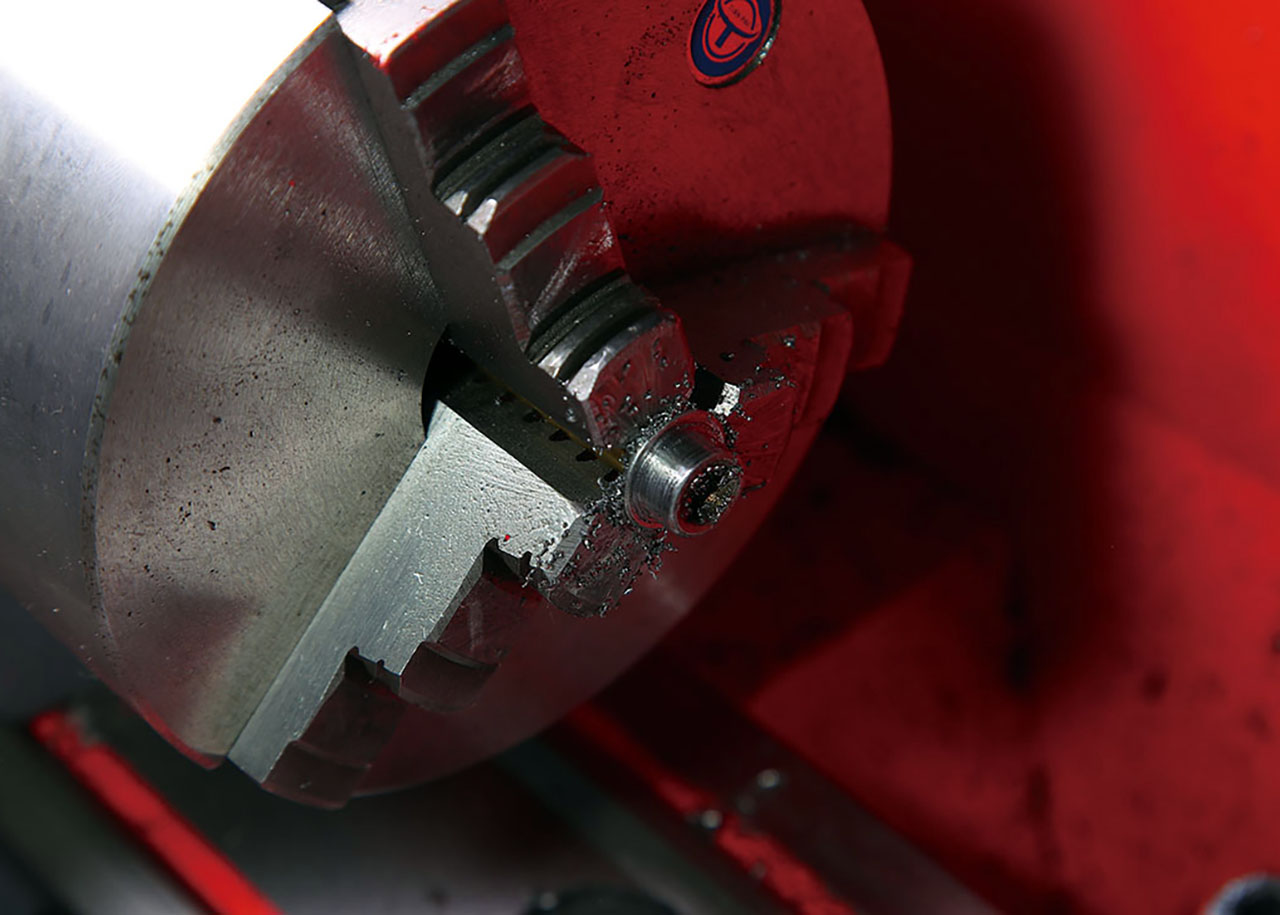

外爪をハンドルの直径サイズに開き、ナット取り付け面を手前にしてまっすぐはめ込み、チャックハンドルを締め込んでキッチリ固定する。 バイトケースから「穴ぐりバイト」を取り出す。

バイトケースから「穴ぐりバイト」を取り出す。 バイト刃先がセンターの中心に合致するシムの組み合わせを選択してバイトボディの下に挟み込み、3本のスクリューを均等に締め込み固定する。

バイト刃先がセンターの中心に合致するシムの組み合わせを選択してバイトボディの下に挟み込み、3本のスクリューを均等に締め込み固定する。

ナット取り付け面に「穴ぐりバイト」を相対させ、主軸を回転させる。

ナット取り付け面に「穴ぐりバイト」を相対させ、主軸を回転させる。 バイト刃先をシャフト穴の外周に誘導。

バイト刃先をシャフト穴の外周に誘導。 式刃物台送りハンドルと横送り台送りハンドルを操作して突起している面を削り取る。

式刃物台送りハンドルと横送り台送りハンドルを操作して突起している面を削り取る。

ロック面まで締まるようになった。大成功!

ロック面まで締まるようになった。大成功!