故障・修理

更新日:2019.07.10 / 掲載日:2019.07.10

ディーゼルエンジンの仕組み

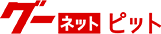

予燃焼室方式では吸入空気が冷えているときは燃料に着火しない。これを解消するために空気を熱する予熱装置がある。予熱方式については、燃焼室内にヒートコイルを設けたグロープラグで行うものと、インテークマニホールドに設けたインテークヒーターで行っているものがある。

ディーゼルエンジンはガソリンエンジンと同じ、吸入、圧縮、膨張、排気という4ストローク・サイクルで成り立っているが、ガソリンエンジンとの大きな違いは、混合気の点火のためのプラグを持っていないことと、空気のみをシリンダーに吸い込むことだ。大量に吸入された空気を圧縮したところへ燃料を噴射して、自己着火させる。

着火には高温が必須条件となるが、ディーゼルエンジンの圧縮比は17から22と、ガソリンエンジン(10前後)より高く設定される。この高圧縮によって吸入空気は約500から800℃になり、そこに高圧で、微粒子化された燃料を噴射すると、空気と混合しながら蒸発して混合ガスを生成し、自己着火が発生する。 ディーゼルエンジンのもう一つの特徴はスロットルバルブを持っていないことだ。ガソリンエンジンはスロットルバルブの開閉によって、吸入空気の量を調整し、エンジン回転を制御するが、ディーゼルエンジンは吸入空気の制御ではなく、圧縮された空気に噴射する燃料の量、タイミングの調整で回転、出力を制御する。このため、ガソリンエンジンのような、スロットルバルブ部分での吸気抵抗がなく、ポンピングロスが大幅に低減される。ディーゼルエンジンの高効率の一端はこの部分が担っている。

ディーゼルエンジンは、高圧縮で燃焼させるため、熱効率が高く、燃費がよく、点火系がないため、故障率が低いというメリットを持つ反面、燃焼圧力が高いため、振動、騒音が多く、重いパーツを使用するために高回転化が難しいというウイークポイントも併せ持つ。しかしこれらの欠点も新世代のインジェクターシステムによって解消されつつある。

ディーゼルエンジンの燃焼室形状のバリエーション

自己着火という燃焼システムを持つディーゼルエンジンは、噴射した燃料と空気が混合しやすく、しかも燃焼が速く、均一に燃焼室内に広がるように、ガソリンエンジンとは異なった燃焼室形状を採用している。現在の乗用車用ディーゼルエンジンの全てが直噴式を採用しているが、過去の燃焼室のメカニズムもざっとおさらいしてみよう。

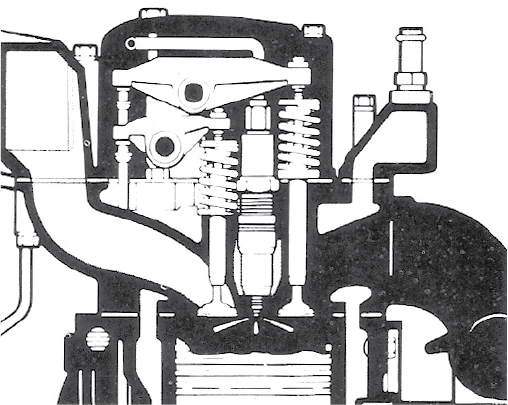

予燃焼室式のヘッド構造。主燃焼室の外に小さな予燃焼室を持つ。まずここに燃料が噴射され、その燃焼によって生じた圧力によって残りの燃料を微粒子化して、主燃焼室に噴出させる。

予燃焼室式のヘッド構造。主燃焼室の外に小さな予燃焼室を持つ。まずここに燃料が噴射され、その燃焼によって生じた圧力によって残りの燃料を微粒子化して、主燃焼室に噴出させる。予燃焼室式

ディーゼル乗用車のパイオニア、メルセデス・ベンツが採用してきた燃焼室方式。図のように主燃焼室の外側に小さな予燃焼室が設けられている。燃料はまず予燃焼室に噴射され、燃料の一部が燃焼を始め高圧ガスを発生する。その圧力によって残りの未燃焼燃料が微粒化され、主燃焼室に噴出し、主燃焼室内の空気と混じり合って完全燃焼する。2段階に分けて燃焼するため、始動時には予燃焼室の温度が低く、燃料が着火するだけの温度が得られない。そこで予燃焼室にグロープラグを装着し、電気によってグロープラグを高温にし、着火を補助する。

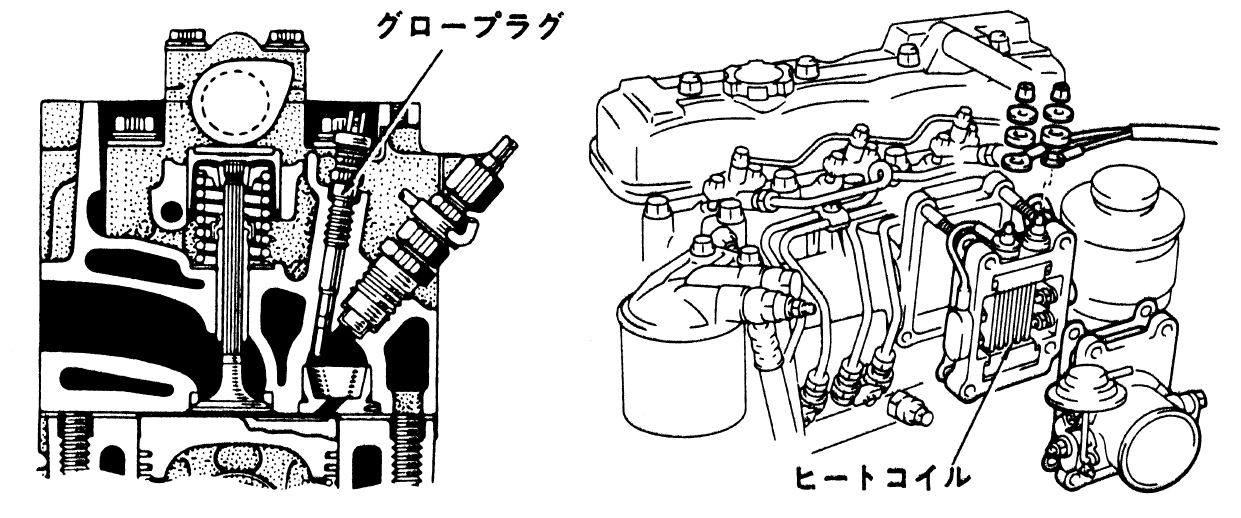

渦流室式のヘッド構造。予燃焼室式の予燃焼室より大きな球状の渦流室を持つ。圧縮された空気はここに流入し、渦を発生する。そこに燃料を噴射して燃焼させ、主燃焼室に噴出させる。

渦流室式のヘッド構造。予燃焼室式の予燃焼室より大きな球状の渦流室を持つ。圧縮された空気はここに流入し、渦を発生する。そこに燃料を噴射して燃焼させ、主燃焼室に噴出させる。渦流室式

渦流室式も予燃焼式と同じ副燃焼室式の一種だが、予燃焼室式よりも大きな容積の球状、または平偏状の副室を設け、噴孔によって主燃焼室とつながっている。圧縮行程になると、圧縮された空気は噴孔から渦流室へ流入し、強いスワールを生成する。その中に燃料を噴射し、空気と十分混合させて燃焼し、主燃焼室に噴射する。燃料のほとんどは渦流室で燃焼するが、残った燃料は主燃焼室に噴出して完全燃焼する。 圧縮による強い渦流が得られるため、有効圧力を高くし、エンジン回転数も高くできるという利点を持つが、シリンダーヘッドの構造が複雑になるというウイークポイントも持っている。この方式は国産ディーゼル乗用車に多く採用されていた。

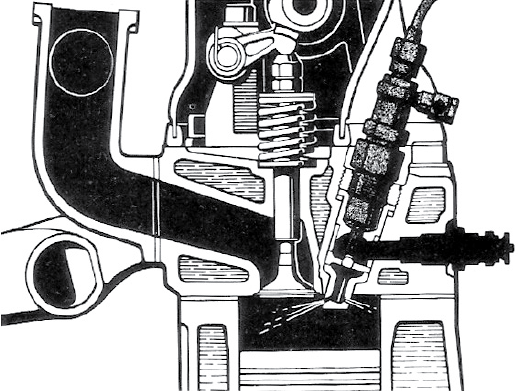

直噴式のヘッド構造。シリンダー内に直接燃料を噴射し、燃焼させる。燃焼室はシリンダーヘッドとピストンの間の空間ということになるが、ピストンに設けた窪みがそれにあたる。

直噴式のヘッド構造。シリンダー内に直接燃料を噴射し、燃焼させる。燃焼室はシリンダーヘッドとピストンの間の空間ということになるが、ピストンに設けた窪みがそれにあたる。直噴式

ピストンに窪みを設け、それを燃焼室にし、燃料を直接シリンダー内に噴射するのが直接噴射式。噴射圧を高くして空気と燃料の混合を良くしないと、完全燃焼が起こりにくいという特徴を持つほか、燃焼圧力が高いので、エンジンの強度を高める必要がある、ノッキングが発生しやすい、というウイークポイントも持っていた。このため主に大型トラック用のエンジンに採用されていた。

しかし、高圧で燃料を噴射できるコモンレールと、微細に噴射できるインジェクターの開発によって直噴式は乗用車用ディーゼルエンジンの主役に上りつめた。国産メーカーでは、1988年にいすゞがビッグホーンに採用したのが初めてで、ヨーロッパの多くのディーゼル乗用車も直噴方式を採用している。

ディーゼルエンジンの燃料噴射システムの仕組み

燃焼室の形状が直噴式に収斂されたように、燃料噴射システムもコモンレールが主役となっている。しかし、それ以前には様々なインジェクション方式が採用されてきた。主なものを見てみよう。

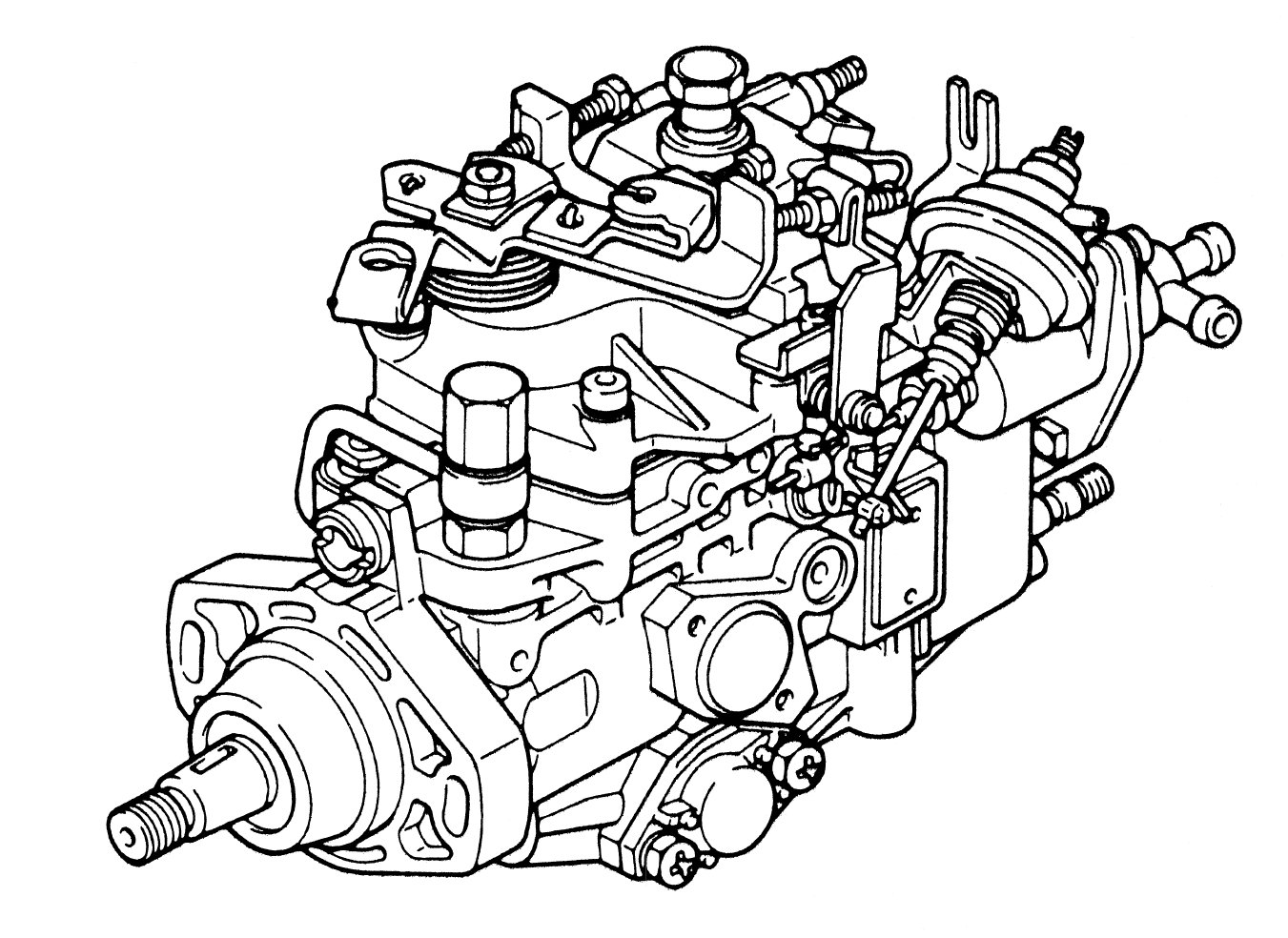

列型インジェクションポンプ

主にメルセデス・ベンツが採用してきたのが列型インジェクションポンプだ。直列SOHCエンジンのヘッドを逆さまにしたものと考えると、その構造を理解しやすい。カムシャフトには気筒数分のカムが設けられ、バルブスプリングとバルブが配置されているのと同じようにプランジャー(ピストン式ポンプ)とスプリングがセットされる。クランクシャフトからの動力によってカムシャフトが回転すると、各カムにプランジャーが押し上げられ、燃料はデリバリーバルブからハイプレッシャーパイプに圧送される。

プランジャーはラックによる回転機能も持つ。アクセルペダルに連動したラックが水平移動すると、プランジャーは回転運動をする。側面に斜めに切られたコントロールグルーブによってプランジャーの有効ストロークは変化し、これによって燃料供給量をコントロールする。

分配型インジェクションポンプ

メルセデス・ベンツ300D以後の、VWゴルフ、プジョー504、シトロエンCXなどのディーゼル乗用車に採用されたのが分配型噴射ポンプだ。列型ポンプではエンジンの気筒数だけプランジャーを設ける必要があったが、分配型では一対のプランジャーのみで、全ての気筒に燃料を圧送できる。ガソリンエンジンのディストリビューターに似た構造と考えれば理解しやすい。

プランジャーは、列型のそれとは違った構造で、内面に4つのカムを設けたリングの内部に対向してローラーを介して2個セットされる。ローラーがカムの山から外れるとプレッシャーチャンバー内に燃料が供給され、ローラーがカムの山に押し下げられると、それに連動してプランジャーが中心方向に圧縮され、それに伴って燃料が圧縮される。

インジェクションポンプは、一般にエンジン側面に取り付けられ、タイミングギヤまたはベルトを介してクランクシャフトにより駆動され、クランクシャフト1回転に対しインジェクションポンプのドライブシャフトは1/2回転する。これによりプランジャーを往復運動させ爆発順序に従って燃料を噴射ノズルに送り込む。

最新ディーゼルエンジンの仕組み

ガソリンエンジン同様に、現在ではDOHC4バルブエンジンが乗用車用ディーゼルエンジンの主流となりつつある。最近は軽量・コンパクト、高出力が新世代ディーゼルエンジンの開発キーワードとなっている。

高効率化を可能にしたコモンレール

ディーゼルエンジンの最大のウイークポイントは騒音と、排出されるNOx、PMだ。高い圧縮比で作動するディーゼルエンジンは急激な燃焼圧上昇が発生し、騒音も大きくなる。ガソリンよりも空気と混合しにくい軽油は、シリンダー内の混合気の全てを完全燃焼させにくく、排ガス中に煤、すなわち粒子状物質を含みやすい。これらの欠点を解消するには、各シリンダーに均等に高圧で、正確なタイミングで燃料を噴射することだが、従来の噴射ポンプでは、エンジン回転によって圧力変動があり、長い燃料パイプは噴射のタイムラグを発生させた。

これらの欠点を改善するために考案されたのが、高圧で、正確なタイミングで、精密に燃料を噴射できるコモンレールシステムだ。高圧に保たれた燃料蓄圧容器(コモンレール/Common rail)がシリンダーヘッドの脇に設けられ、それに各シリンダーのインジェクターが接続される。噴射タイミングに合わせてインジェクターのノズルを開くとタイムラグなしに燃料が噴射される。世界初のコモンレールは1995年にデンソーが開発し、その後ボッシュによって乗用車用が開発された。

コモンレールでも変わり種が存在した。いすゞビッグホーンに採用された方式はコモンレールには燃料ではなく、高圧オイルが供給された。作動順序は1.最適な噴射時期に合わせて信号をインジェクターのソレノイドに送る。2.ソレノイドへの通電によってバルブが開き、コモンレールから高圧のオイルがインジェクター内に流入する。3.オイルの圧力によってインジェクターのピストン/プランジャーが押し下げられ、プランジャー部に供給されている燃料を圧縮する。4.増圧された燃料によって噴射ノズルの先端が持ち上がり、燃料が噴射されるというものだった。

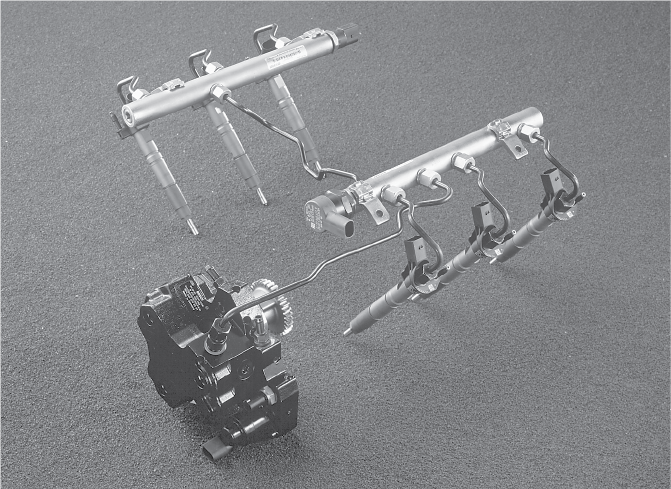

コモンレールのメカニズム

燃料をタンクから吸い上げて、高圧でコモンレールに供給するサプライポンプ、各気筒のインジェクターに均等に、高圧で燃料を供給するためのコモンレール、噴射量、噴射タイミングを司るインジェクター、そしてこれらのユニットを電子制御するためのコンピューターからコモンレールシステムは構成されている。

サプライポンプ

エンジン回転数に左右されず、常に規定の圧力にコモンレールを保つためにサプライポンプは重要な役割を果たしている。初期のコモンレールではインジェクションポンプの構造と同じようなカムリングの内面にローラーとプランジャーを組み合わせた内面カム式だったが、現在は偏芯カムによって、その周囲に配置されたプランジャーを駆動する形式がとられている。

コモンレール

クロームモリブデン鋼などの強靱な合金で造られた燃料の蓄圧容器。サプライポンプで供給される燃料が高圧で蓄えられる。太いパイプのように見えるが、内部の燃料通路は外形の10分の1程度の細いものだ。初期のコモンレールの圧力は135MPa程度だったが、その後200MPa以上も可能になっている。 コモンレールには、サプライポンプを制御するためのレール圧力を検出する圧力センサー、フェイルセーフのためのプレッシャーリミッターが装着される。

インジェクター

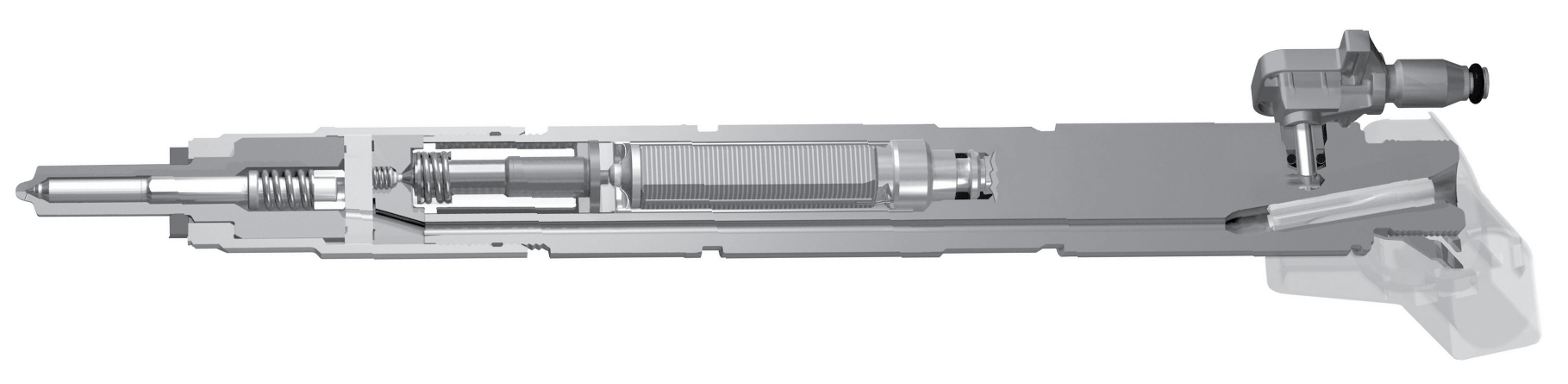

フューエルインジェクションは現在のガソリンエンジンにとって必要不可欠なシステムだが、排ガス規制をクリアするために、キャブレターに替えて普及したという、パッシブな面を持つ。しかし、ディーゼルエンジンにとって、フューエルインジェクションは、それがなければ成り立たない基本的なメカニズムなのだ。 インジェクターはソレノイド(電磁石)に付属する電磁弁、上部コマンド室、コマンドピストン、下部コマンド室、ノズルニードルで構成されている。上下のコマンド室にはコモンレールからの高圧燃料が送り込まれる。電磁弁が閉じた状態では、上下のコマンド室の燃料圧力が同一のため、ノズルニードルは閉じたままになる。

ソレノイドに通電し、電磁弁を吸引し、上部コマンド室の高圧燃料がオリフイスに流れ、圧力が低下すると、下部コマンド室との圧力均衡が破れ、ノズルニードルは上に引き上げられ、燃料の噴射孔が開く。このように説明すると長い行程のように思えるが、一回の作動は500分の1秒単位で行われる。

ピエゾインジェクター

ディーゼルエンジンの燃焼改善のキーワードは噴射燃料のさらなる微粒子化、噴射期間の短縮に代表される。これを追求してコモンレールが開発され、インジェクターの精度向上が図られてきた。そこで採用されたのが、ソレノイドに代わるピエゾインジェクターだ。

ピエゾ素子は圧電素子ともいわれ、通電のオン/オフによって増幅、収縮を繰り返す。電子部品の世界では発振体やセンサーとして活用され、自動車部品でも1960年代にジェネレーターとして使用されたこともあった。そのピエゾ素子がディーゼルエンジンの救世主として登場したのだ。

ピエゾ素子は荷電に対する反応が速いが、変位量はごく少ない。そのためボッシュが開発したピエゾインジェクターは厚さ45ミクロンの素子を400枚重ねてある。応答性に優れ、ソレノイドバルブに比べて2倍の制御スピードが得られる。2004年、アウディA8に搭載されたディーゼルエンジンに世界で初めて採用されて以来、多くのメーカーに採用されるようになった。アウディQ7には200MPaのウルトラモダーン・ピエゾコモンレールシステムが搭載されている。

メルセデスV6ターボディーゼルに採用されたコモンレールのレイアウト。サプライポンプによって燃料がコモンレールに高圧で蓄えられ、各シリンダーの噴射時期に合わせてインジェクターが開き、微粒化された燃料が噴射される。

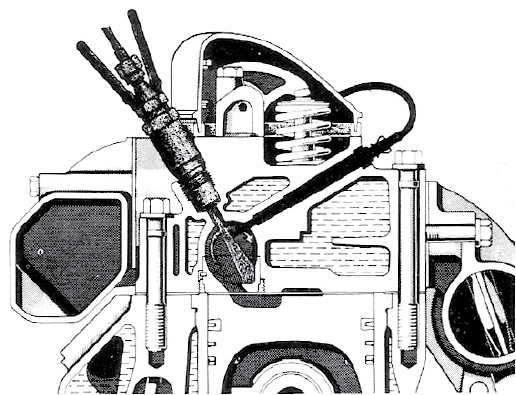

ボッシュが開発したピエゾインジェクター。ソレノイドバルブに代えて、通電によって増幅、収縮を繰り返すピエゾ素子を採用したものだ。厚さ45ミクロンの素子を400枚重ねてある。応答性に優れ、ソレノイドバルブに比べて2倍の制御スピードが得られる。開発当時の噴射圧は1600barから1800bar。

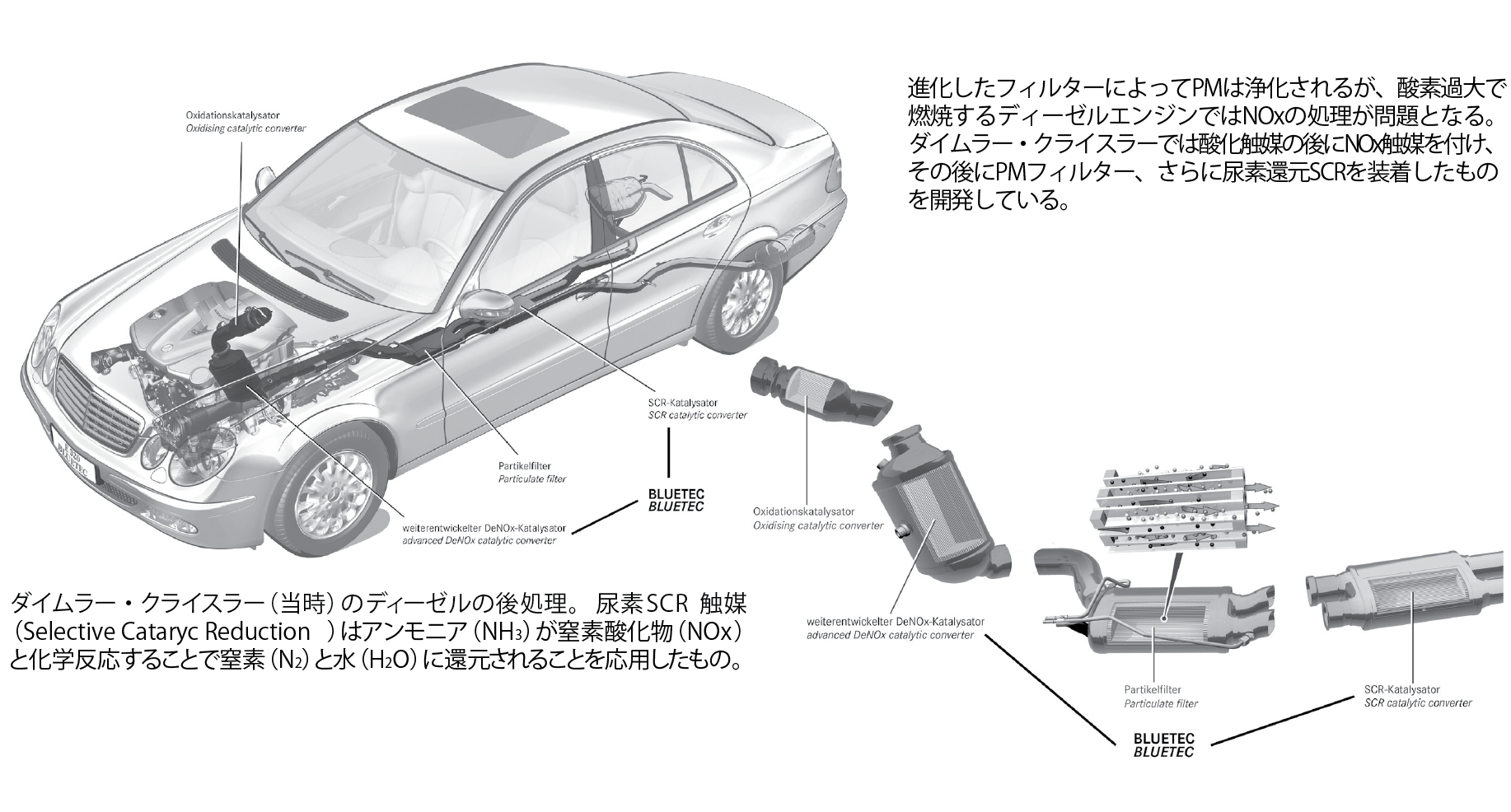

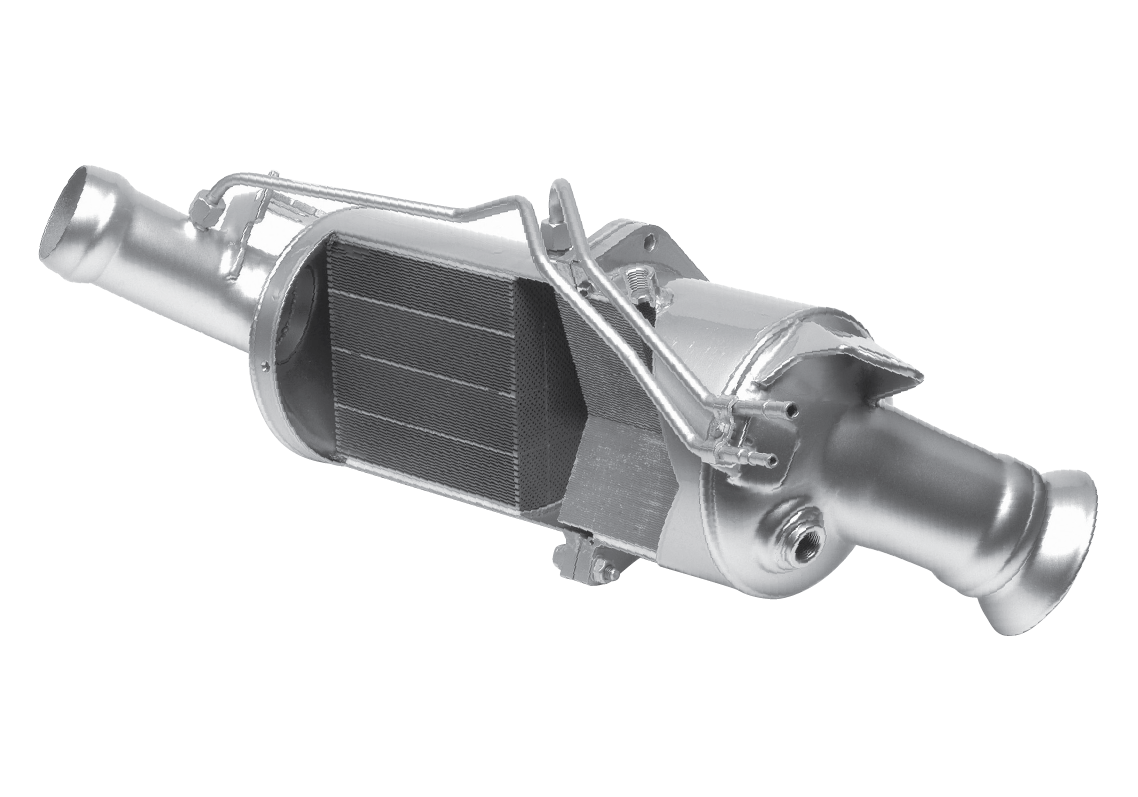

黒鉛の元凶であるPMはDPF(Diesel Particulate Filter)で除去する。フィルター内にPMが堆積すると、センサーが検知し、ポスト噴射を行い排ガスの温度を上げ、PMを燃焼させる。

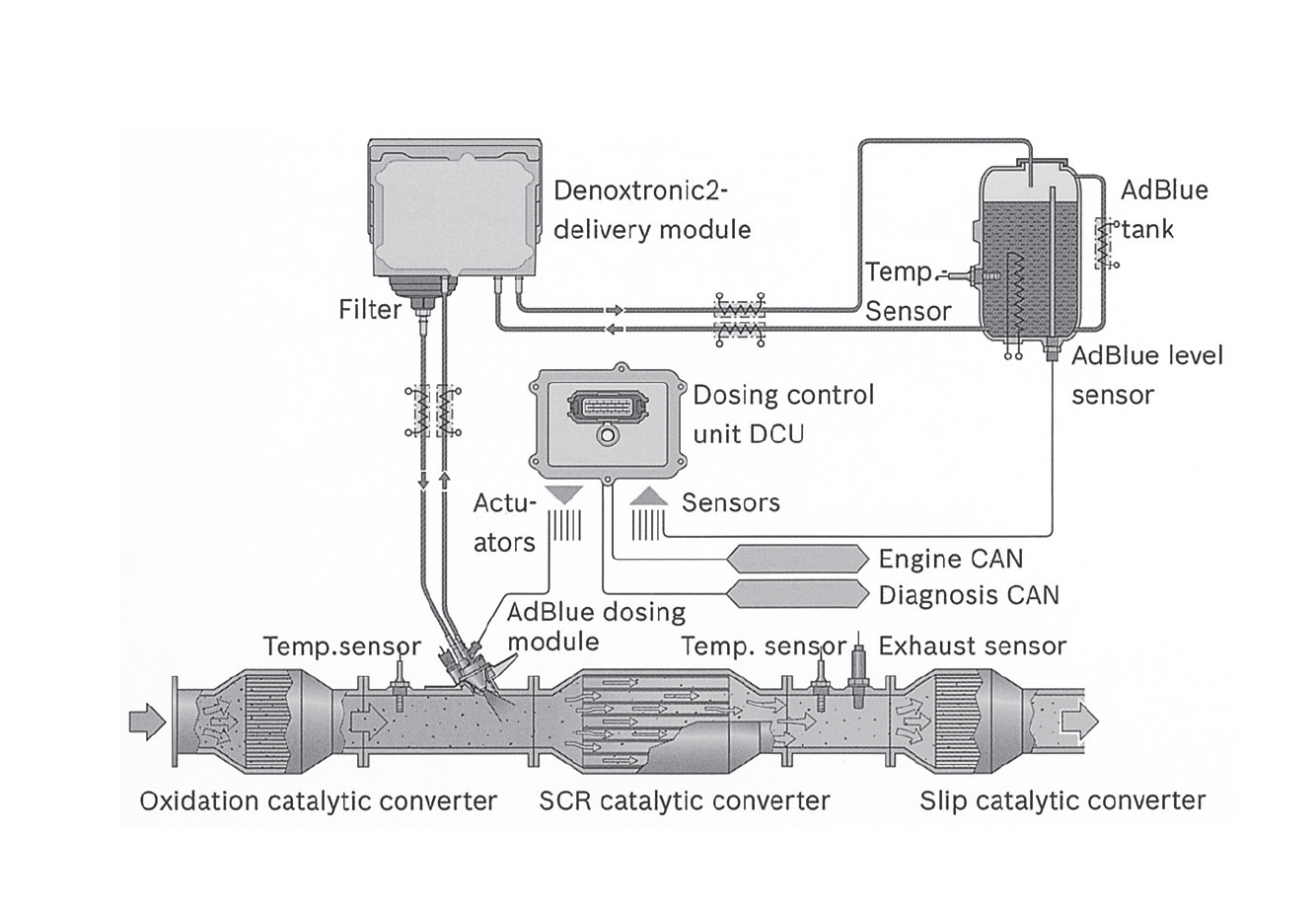

大型トラック用のボッシュ尿素SCR(Selective Cataryc Reduction)。SCR触媒の直前に尿素水が圧縮空気によって噴射される。高温の排ガスによって尿素水はアンモニアに変わり、NOxと化学反応を起こし、窒素と水に変わる。

ポスト ピエゾインジェクター

160MPa、180MPaと燃料圧力が上がってきたコモンレールシステムだが、現在では200MPaのピエゾインジェクターを採用するエンジンも増えている。しかしさらなる燃料の微粒化を目指し高圧化の開発が進められている。

ボッシュはコモンレールで135MPaに保ち、ピストンを内蔵した増圧タイプのインジェクター内で250MPaに増圧する方式を開発中だ。ノズルのニードルが2重になり、可変噴孔により、噴射率を可変できるインジェクターの開発も進められている。

しかし噴射圧の増大には限度もある。ポンプ駆動のための動力ロスが発生するからだ。噴射効率を追求して燃料圧力を上げても、それを作り出すためにエネルギーをロスしたのではプラスにはならない。そのため現在は200MPaから250MPaの間で、バランスの取れた噴射圧が模索されている。

燃料噴射のプログラム

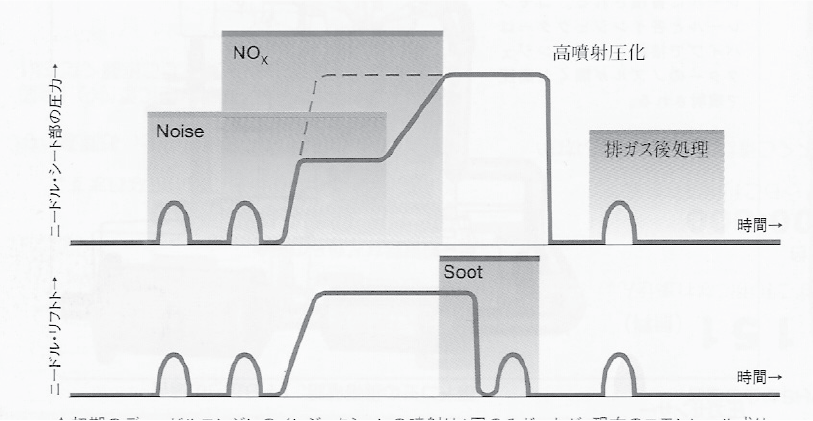

これまで個々のパーツを見てきたが、新世代ディーゼルエンジンの大きな特徴は、それらの進化したパーツによって、燃焼の過程がきめ細かく制御されていることだ。これらは、コモンレール、マルチ噴射という2つのキーワードで説明できる。

コモンレールの採用によって高圧噴射が可能になり、微粒子化された燃料は着火しやすくなった。着火しやすいということは、自己着火のディーゼルエンジンにとって過分な高圧縮を必要としない。ということで、圧縮比は旧来のディーゼルの22前後から17前後まで下げられている。圧縮比が低いということは、エンジンパーツを軽量化、コンパクトにすることができ、高回転化が可能になる。

ディーゼルエンジンは、ガソリンエンジンのように点火タイミングではなく、噴射タイミングによって、燃焼をコントロールしている。噴射を一回ではなく、何度にも分けて行うことによって、完全な燃焼を導き出し、ノック音の抑制やドライバビリティの向上、排ガスのクリーン化などを行っている。

主噴射の前に予め燃焼室内に混合気を作り、燃えやすくするためのパイロット噴射を行い、それに続いて燃焼室内に種火を作るためにプレ噴射を行う。準備ができたところでメインの噴射を行う。その後にさらにアフター噴射を行い、燃え残った燃料を完全燃焼させる。燃焼行程はここまでだが、排ガス中にわずかな燃料を混ぜ、触媒の温度を上げるためのポスト噴射で締めくくられる。もちろん、これらの1サイクルは1000分の1秒単位で制御される。

コモンレールと開弁を精密に制御できる高圧インジェクターを用いると、一回の燃焼に対して、複数の噴射が可能になる。パイロット、プリ、メイン、アフター、ポストと、5回の噴射を行い、騒音、ノッキングを抑え、排ガスの後処理の準備も行う。