車種別・最新情報

更新日:2018.12.27 / 掲載日:2018.12.27

日本一売れてる「N-BOX」の強さの秘密

2017年のN-BOXの登場にあわせて生産設備がリニューアルされたホンダの鈴鹿製作所のメディア向け取材会が開催された。そこで知ったのは、軽自動車とコンパクトカーの基幹工場である鈴鹿製作所と、今年一番売れた人気モデルN-BOXとの特別な関係であった。●文/鈴木ケンイチ

クルマの進化に負けず、生産設備も進化している

N-BOXの開発責任者である白土清成氏

鈴鹿製作所の所長である軸屋勇治氏

SKI事業責任者の常深英計氏

バチン! と火花を飛ばすロボットアームによるスポット溶接。キュルキュルキュルとナットを締めるエアツール。鼻をつくオイルのニオイ。自動車を作る現場の音、ニオイ、空気感といったものは、どこのメーカーも基本的には同じだ。もちろん、作業の内容や流れといったディテールは、まったく違う。しかし、ロボットと人、部品がひしめきあいながらクルマを作り上げていくという風景は、世界中のどこの工場もそれほど変わらない。しかし、気づくのは取材するごとに、どんどんと工場は静かに、きれいに、明るく、快適になっていることだ。 ホンダの国内の軽自動車・スモールカーの基幹工場である鈴鹿製作所は、昨年に新型N-BOXの発売に合わせて、生産設備を大きくリニューアルしたという。「コンセプトは、シンプル・コンパクト・人に優しいの3点です。溶接工程でいえばプロセスを半減。組み立て工程には新しい部品供給システムを導入しました」と鈴鹿製作所の所長である軸屋勇治氏は説明する。1台のクルマができあがるまでの時間は、約160分から120分前後にまで短縮された。また、自動化もどしどしと進められており、溶接工程だけでなく、組み立て工程でも、特に重量のある部品の取り付けにロボットの採用が進んだという。ドアの組み立て工程では、部品を1台分ずつまとめて提供するシステムを導入。組み立て中のドアの高さを作業者の身長にあわせて上下させる装置を採用するなど、人の負担を減少させている。「作業者がより簡単にクルマを作れるようになると、品質が安定します。本当に天と地ほどの差があるんですよ」と説明するのは、N‐BOXの開発責任者である白土清成氏だ。N-BOXは、鈴鹿製作所でのみ生産されるクルマであり、開発の拠点も鈴鹿にある。文字通りに鈴鹿製作所を代表するモデル。そうしたクルマだけに、鈴鹿製作所のリニューアルは、N-BOXを購入したユーザーにも大きなメリットがあるというのだ。

「鈴鹿・軽・イノベーション」=SKIで誕生したのがN‐BOXだ

ホンダの開発拠点といえば栃木が有名だ。軽自動車も、かつては栃木で開発されていた。しかし、2010年すぎに「SKI(鈴鹿・軽自動車・イノベーション)プロジェクト」がスタート。国内の軽自動車・コンパクトカーの基幹生産工場である鈴鹿に、軽自動車に関係するすべてを集約することになった。生産や品質管理、調達だけでなく、営業や開発までもまとめたのだ。「新型車を早く安く提供する。開発・生産の迅速化を通して、軽自動車メーカーのリーディングカンパニーを実現する」とSKI事業責任者の常深英計氏は説明する。軽自動車に関していえば、ホンダは、いわゆる社内カンパニー制度に近い体制がとられ、そこからNシリーズが世に送り出されていたのだ。「N‐BOXはホンダとして量産車初の技術が数多く採用されていますが、それも開発と生産の人間がそばにいたからこそ。この場所だからできたんです」と白土氏。最新技術を使って生産方式に工夫をして、安くしっかりと作る。その結果は、ユーザーにコストパフォーマンスの良さや、品質の良さとして提供されるというわけだ。現行のN‐BOXは、2017年9月の発売から2018年11月まで、なんと15か月連続での月間販売台数1位をキープ。今年は11月までで、すでに前年を上回る22万台以上を販売している。この数字は、年間12万~15万台といったアクアやノート、プリウスといった普通乗用車のベストセラーカーを軽々と上回るもの。つまり、間違いなくN‐BOXは、今、日本で一番売れているクルマなのだ。そのクルマの売れる秘密のひとつを、鈴鹿製作所で見た! と言える取材会であった。

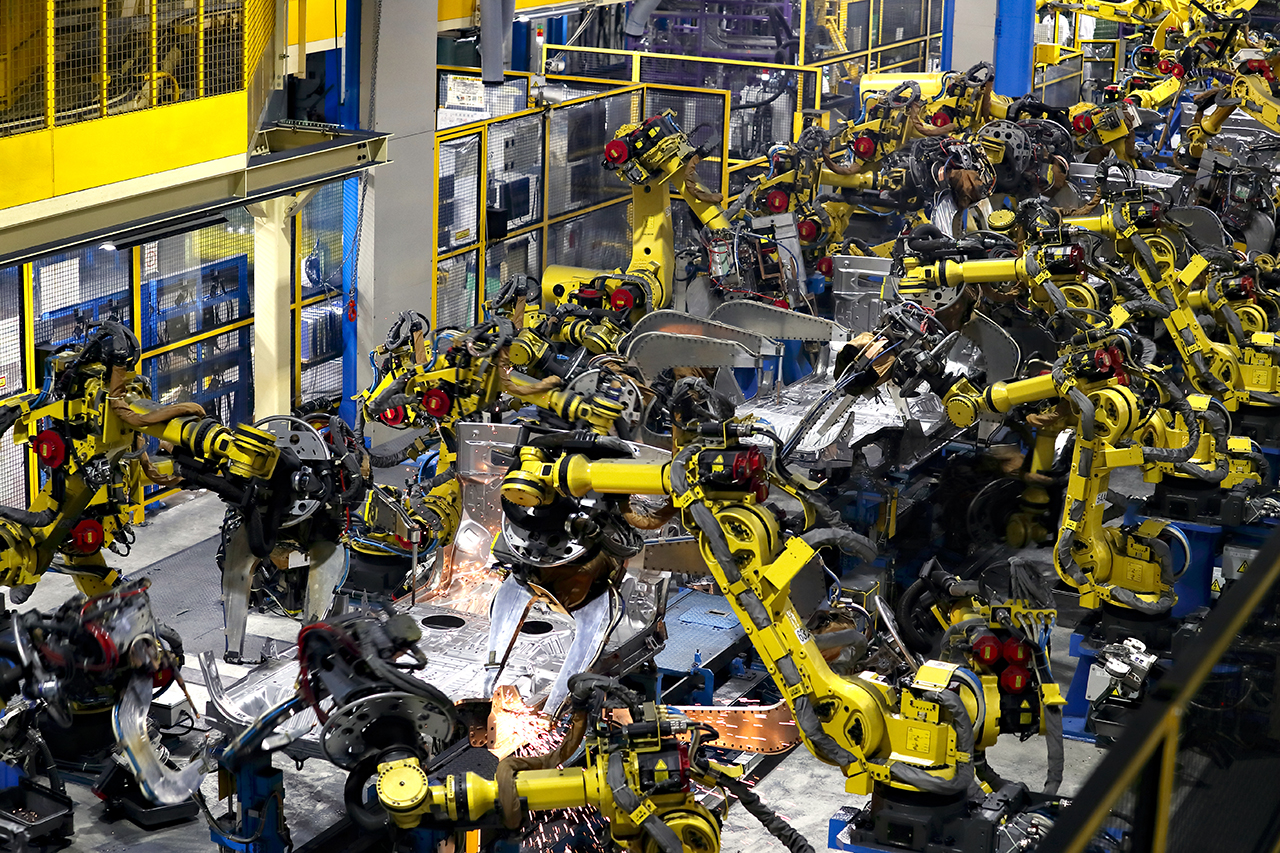

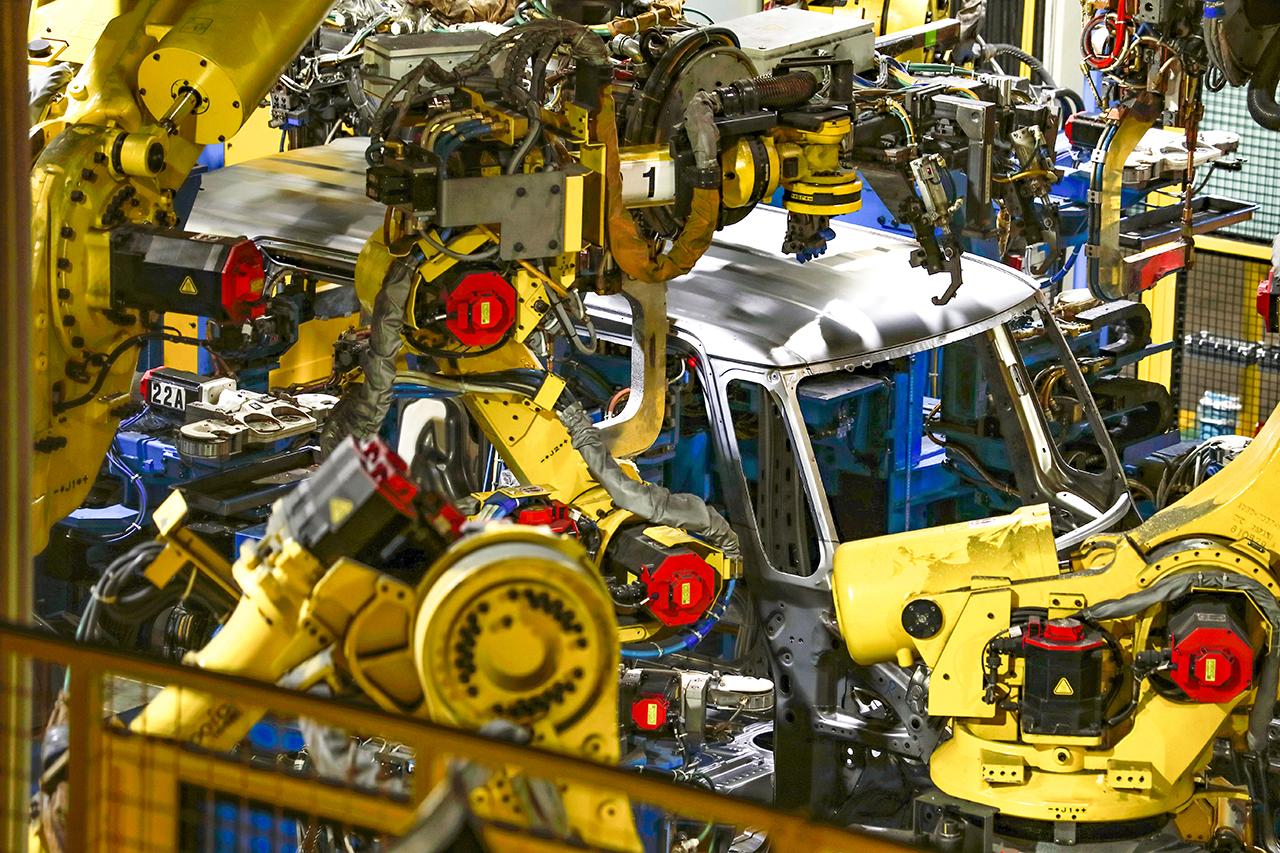

コンパクト化された溶接工程

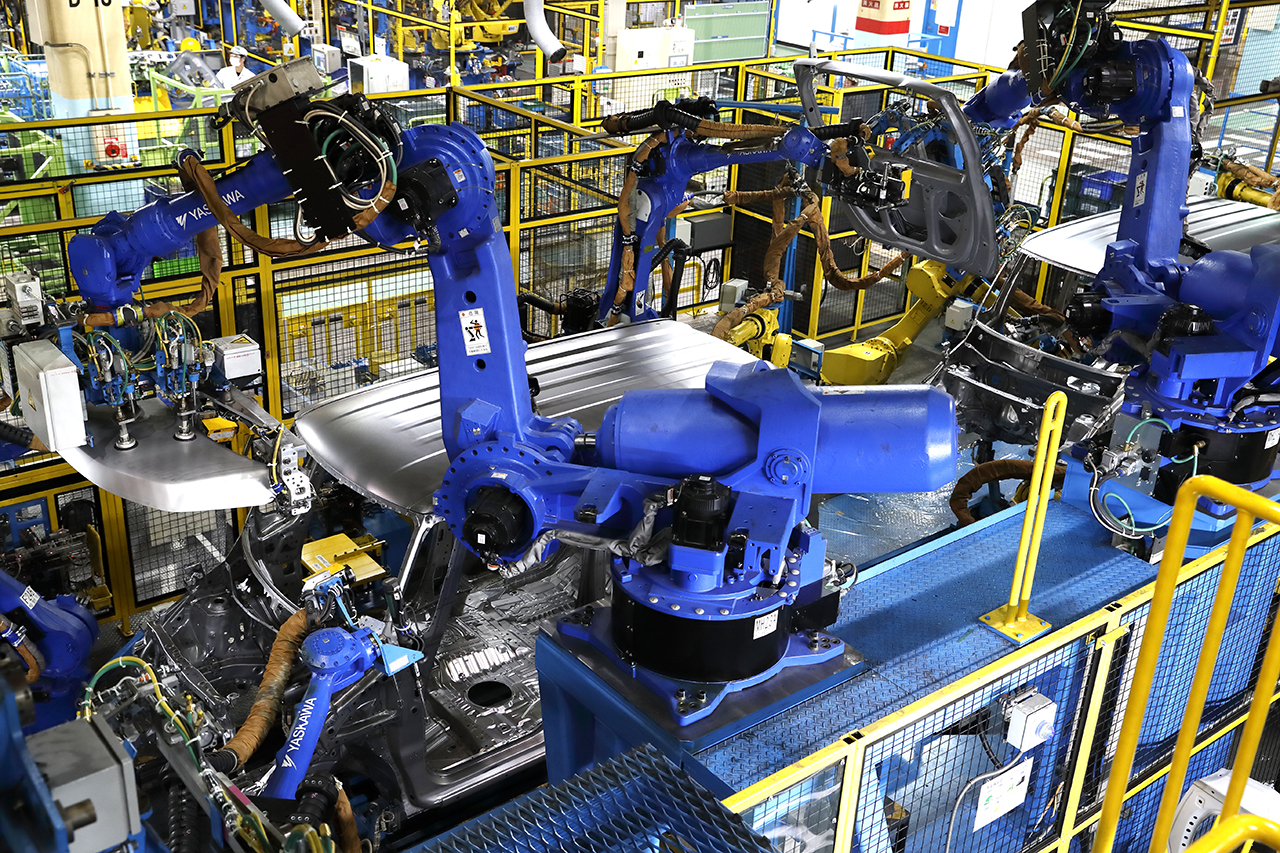

ボンネットやドアの取り付けもロボットが自動 で行う。それ以外にもタイヤ、窓ガラスの取り 付けもロボットによるものだ

サイドパネルを組み合わせて車体を組み立 てているところ。溶接工程は約328mのライン 長があり、約300台のロボットが働く。

「人に優しい」組み立ての現場

エンジンとトランスミッションを組み合わせる作業。現在は人間によって行われているが、将来的には自動化が計画されている。

組み立て中のドアの土台部に注目。ジャバラになっている部分が伸び縮みして、作業する人の身長に合わせた高さに調整されるのだ。

組み立てるときの1台分ずつの部品をピックアップ。組み立て担当者の前に部品を揃える工程を作ることで、部品の間違いを防ぐのだ。

サプライヤーから届けられた部品は、仕分け用のロボットによって大まかに分別して保管。必要に応じてロボットが配給する。

60年近い歴史を誇るホンダの軽・コンパクトの基幹工場「鈴鹿製作所」

鈴鹿サーキットのすぐ北側、鈴鹿インターよりクルマで20分ほどに位置する。

鈴鹿製作所は1960年にスーパーカブの生産工場として誕生した。

鈴鹿サーキットの北3kmほどにある鈴鹿製作所の設立は1960年。スーパーカブの工場として誕生した。その後、1967年には4輪のTN360の生産を開始、シビックやシティ、インテグラなどの人気車の生産を担当。2004年からはNSXの生産も行うようになる。エンジン工場から車体工場まで備える数少ない工場だ。現在はSKIプロジェクトの基幹工場として、N-BOX、N-WGN、N-VAN、N-ONE、フィット、フィットシャトルなどを生産。1日あたり1000台の生産能力を備える。

提供元:月刊自家用車