車検・点検・メンテナンス

更新日:2018.02.22 / 掲載日:2018.02.22

ボディリペアの匠 Part1:凹面にプレートをハンダ付けして引き出す

Before

Before After

Afterピラーのように袋になっていてパネル裏にアクセスすることができない部位をぶつけて凹ませたら、裏から叩き出すことはできない。必然的に表から引き出す必要が生じる。この表からの引き出し作業、高価なプロ用機器を使うことなく、身近なツールのみで行う方法があるのだ!

Step1>>引き出しプレートを自作する

スライドハンマー以外のツールは作る!!

ボディの凹みはとかく「パテを盛って成形すればいい」と考えがちだが、むやみに厚盛りすると走行中の振動でヒビ割れたりボロッと剥がれ落ちることがある。

このため、パテはできるだけ薄く塗り込むのが基本で、小さな凹みだったとしても可能な限り事前に叩き出す。きれいに叩き出せなかったとしても必要最小限のパテ盛りで済ますことができるからだ。

ところが、モデル車の損傷箇所はスライドアの後方端からリヤフェンダー前方のピラー部。ドア側は位置的に裏からのアクセスは不可能に近く、フェンダー側は完璧な袋状と手の出しようがない。

補修面にワッシャーを溶接し、そこをベースに引き出す「ワッシャースタッド」を使えば引き出せるが、これはあくまでプロ用機材。誰でも使える道具ではない。そこで今回、DIYでも無理なく行える「ハンダ引き出し」を行うことにした。

【1】袋になっている部分は引き出すしかない

樹脂カバーを取り外し、被害状況を確認する。ドア側はスライドドアの後端と、裏からのアクセスが非常に困難な部位。フェンダー側は完璧な袋面と、通常の手段では叩き出すことができない。このため、選択肢は限られる。そのままパテを盛ってしまうか、引き出すかの2つに1つだ。が、前者は論外。可能な限り引き出すことにした。

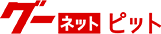

【2】3.2mm鉄板から短冊状に切り出す

引き出しプレートはのサイズに決まりはなく、ハンダ付けする部位に応じて決める。今回は40×100mmで4枚、作ることにした。広過ぎず狭過ぎずのつぶしがきく板幅で、複数枚あれば幅広い面にも対応できるからだ。用意した鉄板に切り出し線を記入。クランプで作業台に固定し、ジグソーで4枚のプレートを切り出す。

【3】切り口に残ったバリを処理し、 平らに均す

「研磨布ディスク」を組み付けたディスクグラインダーで切断面を研磨してバリを落とし、4枚重ね合わせて万力にガッチリ挟み込む。研磨面が作業台と平行になるようディスクグラインダーを保持しつつ、プレートの短辺の一端を研磨して真っ平らに仕上げる。

【4】スライドハンマーのフックの引っかけを設ける

真っ平らに仕上げたプレート短辺の反対側に中心線をケガク。手持ちのスライドハンマーのフックが無理なくはめられる位置を現物合わせで確認する。ガレージの備品の場合、板端から10mmだ。端から10mmの中心線位置にポンチで誘導穴を設け、バイスに固定。ボール盤にφ8mmのドリル刃を組み付け、ポンチ穴位置にφ8mmの接続穴を開ける。穴を開けたところでフックを引っかけてみる。OKだ。穴開けで生じたバリを削り落として完成。残りの3枚も同様に加工する。

Step2>>凹みの中心にプレートをハンダ付け!

ボディに与える損傷を最小限にとどめられる

自作した引き出しプレートは凹み(押し込まれた面)の中心線に添うようハンダ付けし、そこを足がかりとしてスライドハンマーを利用して引き出す。

このため、作業に伴って生じるボディへの損傷を最小限にとどめることができる。業務用の「ワッシャースタッド」のように足がかりとなるワッシャーを溶接した場合、パネルの裏面まで焦げてしまい、ワッシャーが剥がれた時に突起状の穴も開く。このため、サビ等の二次被害の原因となりやすい。ハンダ付けならそんな心配は無用だからだ。

また、特別な工具も不要(スライドハンマーは特殊工具の分類に入るが、AM読者にとってそれほど特殊ではないはず)で、ある程度の慣れは必要なものの誰でも無理なく、手軽に施工することができる。補修面が幅広くても容易に対応でき、的確に引き出すことが可能と、プロ用機材よりも優れている点が多々ある。

このため、是非マスターしたいテクニックの一つに挙げることができる。ハンダ付けのスキルがあれば簡単。機会があったらチャレンジしてみたい。

【1】凹みの中心面を研磨して地肌を露出させる

押し込まれた面の中心ラインを見極め、「研磨布ディスク」を組み付けたディスクグラインダーで研磨して中心ライン上の塗膜を削り落として鉄板の地肌を露出させる。キズ溝に押し込まれた塗膜も残さずキッチリ削り落としておく。

【2】研磨カスと油分をアセトンで拭き取る

きれいなウエスを用意してアセトンをたっぷり染み込ませる。削り出した面を拭いて、表面に残った研磨カスや油分をキッチリ取り除く。深い溝が入っていた時は爪を立てるようにしてウエスを押し込み、溝の底まで確実に脱脂しておく。

【3】引き出す面に予備ハンダを施す

熱容量の大きいハイパワータイプのハンダゴテを用意し、削り出した面にコテ先を当てて加熱。頃合いをみてハンダを流し込み、溶かし広げてハンダメッキする。

引き出しプレートの平面加工した短辺に同様にハンダメッキを施す。そして、ハンダメッキした削り出し面にまっすぐ垂直に密着させ、ハンダゴテで熱して溶かし合わせる。

【4】引き出しプレートをハンダ付けする

引き出しプレートが落下しないよう支えながら、ハンダ付け面にハンダを流し込んで直角に交わる面にたっぷり盛り付ける。端から端まで盛り付けたら、裏側にハンダが溶け出してくるまでハンダ面を十分加熱する。このように溶け出たハンダで直角面が盛り上がるまで流し込めたら取り付け完了だ。

【5】近くの引き出し面にも引き出しプレートをハンダ付けしておく

引き出す幅が広かったり、近くにまだ引き出す面がある時は同様の手順で引き出しプレートをハンダ付けしておく。このように交差するように押し込まれた面の引き出しにも容易に対応できる。また、幅違いのプレートを用意しておけば様々な状況に対応可能となる。

【6】スライドハンマーをセットして引き出す

引き出し面にハンダ付けした引き出しプレートの接続穴にスライドハンマーのフックをはめ込み、プレートの延長線上にスライドシャフトがまっすぐ重なるよう末端のハンドル部を持って保持する。その体勢を維持しつつ、ウエイトをスライドさせてストッパーにぶつける。すると、その際に生じた衝撃で凹みが引き出されてくる。

【7】可能な限り引き出し、出過ぎた面を叩き戻す

作業途中に引きちぎれてしまったら、接続面に残ったハンダをディスクグラインダーで研磨して平らに均し、再度引き出しプレートをハンダ付けして引き出し作業を続ける。

本作業ではドア側末端が引き出し切れていなかったため、その面を新たに削り出し、引き出しプレートを2枚縦に並べてハンダ付けした。ドア面と同じ高さにするべく、上下のプレートを交互に少しずつ、引き出していく。

出過ぎた面を絞りハンマーで叩き戻してドア面とほぼ同じ高さに仕上がった。ディスクグラインダーで接続面に残ったハンダを削り落として作業終了。水平に引き出した面のドア側端のつぶれが大きく、ヒビ割れてきたため、そこそこ引き出したところでとどめた。このため、下端エッジ面はまだつぶれ気味だが、この程度ならパテで容易に再現できる。

Step3>>手が入らないドア端の凹みを引き出す

むやみに引き出すと、どつぼにはまるので注意!

障害物が最初にヒットしたと思われるドア側は大きく凹んでおり、歪みは広範囲に及んでいる。しかも、よりによって大きな弧を描くプレスラインがつぶれてしまっている。

これは正直、厄介! 無計画に引き出そうものならどつぼにはまることは明白だからだ。そこで、押し込まれていったと想定されるルートの逆を辿って引き出していくことにした。ところで、今回採用した「ハンダ引き出し」。これはつぶれたプレスラインの引き出しには最適な手段といえる。引き出すべくラインに添って的確に引っ張ることができるからだ。

【1】凹みの周囲に組み付けられたパネルを取り外す

損傷部に隣接して組み付けられている樹脂パネルは作業の妨げになるため、そっくり取り外す。なお、モデル車シエンタのドア下部にセットされている樹脂パネルは、パネル裏に組み付けられた樹脂クリップ(計6個)ではめ込み固定されているだけ。パネル端に内装外しを押し込み、端から順にこじり上げていけば外せる。

【2】ヒットポイントの水平方向の擦れ面を引き出す

ヒットポイントから後方に続く擦れた跡を辿って水平方向に押し込まれている面の中心ラインを確認。その中心ライン上の塗膜をディスクグラインダーで研磨して削り落とし、鉄板の地肌を露出させる。自作した引き出しプレートを2枚、横に並べればカバーできる範囲だ。削り出した面をアセトンで拭いて脱脂し、ハンダメッキを施す。引き出しプレートを2枚、横に並べてハンダ付けする。引き出しプレートの接続穴にスライドハンマーのフックをはめ込み、左右交互に少しずつ引き出していく。前方に斜めにめり込んでいた面が引き出されてほぼ平面に戻った。

【3】垂直方向に入った折れ目を引き出す

剥がれずに残った水平方向に取り付けた引き出しプレートを、ハンダを溶かして一旦、取り外す。次に、ヒットポイントに入った縦方向の凹みを引き出す。中心ライン上の塗膜を削り落として鉄板の地肌を露出させる。研磨した面を脱脂し、ハンダメッキを施す。そして、引き出しプレートを2枚、縦に並べてハンダ付けする。

【4】おおまか形が整ったところでプレスラインを引き出す

上下のプレートを交互に少しずつ、引き出していく。ヒットポイントはほぼ引き出せたものの、周辺部も盛り上がってきた。そこで、引き出しプレートが引き込まれないようスライドハンマーを引っ張った状態を維持しつつ盛り上がってしまった面を絞りハンマーで叩いて修正する。おおまか形が整ったところでプレスライン上の塗膜を削り落とす。プレスラインと交差する縦プレートを取り外し、後方へと繋がるライン面も研磨する。

【5】ラインに沿って隙間なく引き出しプレートを並べてハンダ付けする

削り出したプレスライン面を脱脂してハンダメッキを施し、引き出しプレートを隙間なく横一線に並べてハンダ付けする。このプレスラインは尻上がりで、後方は急激に引き上げられている。前方から後方に向かって順に、出具合を確認しながら少しずつ引き出していく。

【6】引き出しながら叩いて形を整える

引き出し幅が広いため、均等に引いているつもりでも引き出し量にはバラつきが生じる。その結果、周囲に歪みが生じて形が崩れてくるため、歪みは小さいうちにこまめに、スライドハンマーを引っ張った状態にして叩くことで修正しておく。イメージ通り引き出せたところで引き出しプレートを取り外し、接続面に残ったハンダを削り落として一段落。

Step4>>残った凹みを埋め、プレスラインを再現する

納得がいくまで盛って削ってを繰り返す

鈑金後の細かな凹凸はパテを盛って成形するが、このパテ盛り、とかく1回で仕上げようと「ボテボテ」に盛りがち。

ところが、むやみに盛り上げると研磨に苦労したり、埋まりきらずにス穴ができやすくなるので注意! 厚く盛る時やきれいに埋まらなかった時は、乾燥させてから塗り重ねる。手間はかかるものの無理なく形を整えることができる。

また、塗り込む時はむやみにこね回さないよう注意。ヘラ先に力を入れてしごく感じに一方向に一発で決めていく。

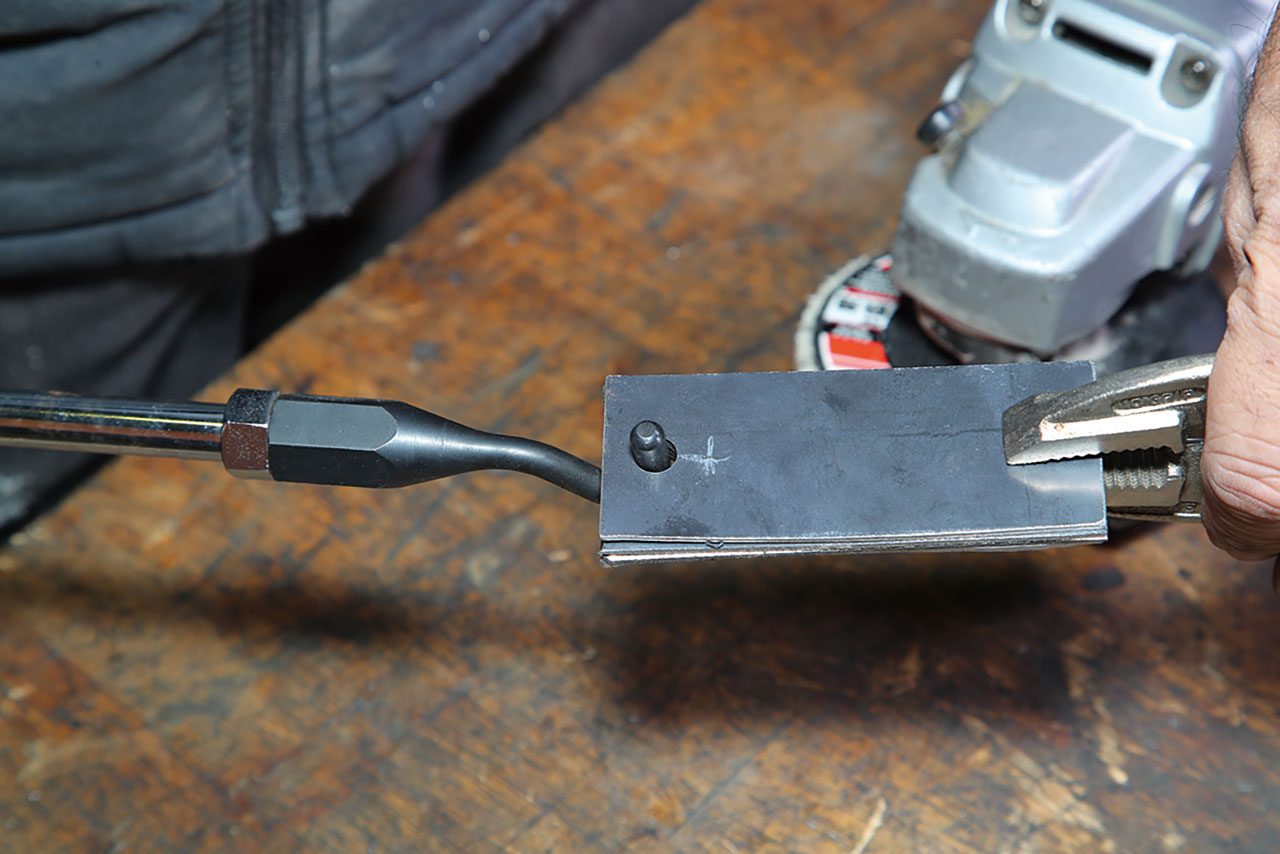

【1】パテを盛る面の塗装を削って地肌を露出させる

ポリパテを盛る面に残っている旧塗膜はすべて削り落とす。旧塗膜のコンディションによってはポリパテが付着すると剥離したり、チヂミの原因となるからだ。また、周囲となだらかに繋げる必要があるため、凹部の周囲も2~3回りほど広めに削り出す。

【2】破断面にハンダを盛って埋める

ピラー部の強く押されて折れ曲がっていた面に亀裂が入り、小穴が開いてしまった。この程度ならパテでも埋められるが、プレスライン上でエッジを立たせる必要がある部位なため、ハンダで埋めることにした。亀裂にコテ先を押し込んで両端を同時に加熱。十分温まったところでハンダを溶かし込んでいく。ハンダが乗って穴が塞がったら、コテ先でなでるようにして形を整える。残った突起を鈑金ハンマーで叩いて平らに均して完了だ。

【3】規定量の硬化剤をポリパテに混ぜ合わせる

「マジックパテ」を盛板に適量、取り出す。取り出した主材の2%に相当する分量の「ソーラー硬化剤」を絞り出す。主剤と硬化剤の色が混ざり合って均一になるまで、よく混ぜ合わせる。ただし、気泡が生じないよう盛板に練り込む感じに混ぜ合わせていく。

【4】本来の高さ位置まで盛り上げる

盛板上でパテを棒状に均し、ヘラ先に横一線に付着させる。凹みの底までムラなく入り、かつ金属面にパテをしっかりと接合させるため、ヘラを立て気味にして強くしごくようにしながら薄く付ける。凹みが埋まったら周囲との段差がなくなるまで複数回に分けて盛り上げていく。周囲との段差がなくなるまで盛り上げたら、つぶれてしまったプレスラインの頂点が凸状になるよう、意識して盛り上げつつ形を整える。

【5】加熱して硬化させる

盛り付けたらパテをヒートガンで温めて硬化させる。数分で完全に硬化するため、スピーディに作業を進められる。#120で荒削りして大まかに形を整える。平面が大まかに出たところで指先でなぞって段差を確認しつつ、周囲となだらかに繋がるよう形を整えていく。厚付けした「マジックパテ」は大まかに形を整える下地用。つまり土台で、目的の形状はキメの細かい「極み180」を塗り重ねることで形作る。

【6】細かな段差は細地のポリパテで埋める

エアブローガンで研磨面に残っている削りかすをきれいに吹き飛ばす。「極み180」を盛板に適量、取り出し、2%に相当する分量の「ソーラー硬化剤」を絞り出す。主剤と硬化剤の色が混ざり合って均一になるまで、よく混ぜ合わせる。

【7】研磨して形を整える

ヘラ先にパテを取り、細かな凹凸が残っている面に盛り付けていく。パテをしっかりと接合させるため、ヘラを立て気味にして強くしごくようにしながら薄く付ける。凹みを埋めたら周囲となだらかに繋がるよう盛り付ける。周囲となだらかに繋がるよう盛り付けたら、大まか再現したプレスラインの頂点がキッチリ凸状になるよう、意識して盛り上げつつ形を整える。盛り付けが完了したらヒートガンで温めて硬化させる。

【8】まだ凹んでいる面を マーキングする

研磨ブロックに#400のサンドペーパーを巻き、周囲と均一な面になるよう研磨する。形が整ったらプレスラインの頂点に定規を当て、サインペンでライン位置をマーキング。隅々まで指先でムラなくなぞって段差や凹凸が残っていないか確認。残っている段差や凹み位置をマーキングする。そして、マーキングした位置に再度、パテを盛る。

【9】プレスラインのエッジを意識して立たせる

盛板に「極み180」を適量取り出し、2%分の硬化剤を絞り出して均一になるまで、よく混ぜ合わせる。ヘラ先にパテを取り、マーキングした面に盛り付ける。これによって段差が生じるようなら、さらに周囲となだらかに繋がるようパテを盛り付ける。ヘラ先でマーキングしたプレスラインの頂点に重ねるようにパテを盛り付けることで、プレスラインを強調気味に形成する。だいぶ形になってきたが、まだ修正が必要だ。

【10】納得するまで硬化→研磨→パテ盛りを繰り返し、本来の形状を再現する

パテが硬化したら#400で研磨してプレスラインをキッチリ再現する。修正箇所を研磨したら指先でなぞって段差や凹凸が埋まったか確認。多少でも段差が残っていたら再度パテを盛って研磨する。納得いくまで、このパテ盛り、研磨、確認の繰り返しで仕上げていく。

このようにパテ盛りはサッと塗って削れば終わりという単純な作業ではない。盛って乾かし研磨して再度、盛って研磨の繰り返し。しかも、ちょっとでも研磨し過ぎれば簡単に歪んでしまうため、きれいに仕上げようと思ったらとにかく手間がかかる。じっくり腰を据えて取り組む必要があるのだ。

Step5>>プラサフを塗布して下地を整える

塗料の密着と発色をよくするために必須!

下地処理をすることなくカラースプレーを塗布してしまうと点状にポツポツと塗料が弾かれたり、塗装色によっては補修跡が透けて見えるというトラブルに見舞われやすくなる。

このため、補修箇所の塗装を行う時は、まず下地を整える必要がある。やり方は、下地塗料の「プラサフ」を均等に吹き付けるだけ。また、プラサフを塗布すると作業前には気にならなかった細かな段差や凹みが見えてくる。このような時は薄付けパテを使用して処理する。

なお、缶スプレーは外気温度が低いとガスが気化しにくくなることで噴出圧が下がってしまう。連続噴射させると気化熱で缶に霜が付くほど冷えるため同様に噴射圧が低下。スプレー粒子が粗くなる。

もしも、このような状態になってしまったらお湯に漬けて缶を温めるとよい。気化しやすくすることでガス圧が安定し、スプレー粒子も細かくなる。ただし、温め過ぎは危険! あくまでも湯煎が原則だ。

【1】必要最低限のマスキングを施す

マスキングで仕切る面にマスキングテープを貼る。その上にマスキングシートのテープ面を重ねるように貼り付け、余ったフィルムをカット。フィルムを広げてマスキング面に密着させる。部分塗装でぼかすにしてもドア半分は塗料を飛ばすことになるため、ドアとリヤフェンダーをまるまる塗るつもりでパネルの切れ目で区切った。

【2】塗装が飛ぶ範囲を コンパウンドがけする

パテ盛りに伴って研磨した塗装面以外の全塗装面をノンシリコンのコンパウンドでムラなく磨く。サンドペーパーで足付けすると研磨キズが生じやすいが、コンパウンドなら研磨キズを残すことなく処理することができる。

【3】パテ盛りした面にプラサフを塗布する

パテを盛った面にムラなく均一にプラサフを塗布する。吹きっぱなしでは表面がザラついており、そのままでは平滑な塗装面に仕上がらない。乾燥したところで#600で空研ぎして平らに均す。補修面から外れた面に飛び散ってしまったプラサフは、ノンシリコンのコンパウンドで磨き落としておく。プラサフを塗布すると細かな段差や凹みが見えてくるが、問題なし。時間をかけてパテ盛りした甲斐があった。

Step6>>ボディ色のカラースプレーで塗装する

下地が整ったらいよいよ本塗装!

ボディカラーは同じ白でもメーカー、車種、年式によってそれぞれ微妙に色合いが異なるため、それぞれ個別に「カラーNo.」が付与されている。

カラースプレーを購入する時はこの「カラーNo.」を確認することで、愛車のボディカラーに合致するものが入手できる。が、出来合いのカラーが必ずしもあるわけではない。ボディ色によっては「調色配合サービス」で作ってもらう必要がある。この「調色配合サービス」、缶スプレーでは大手カー用品メーカーの独壇場だったが、近年、塗料専門店でも缶スプレーへの充填サービスが行われている。

【1】数回に分けて徐々に色を乗せていく

スプレー缶をよく振って攪拌し、ダンボール片などに試し吹きして粒子の状態を確認する。問題がなければ、まず補修面全体にうっすらと色付く程度に塗布する。そのまま15分ほど放置し、乾燥して艶がなくなったところで2~3回に分けて周囲となじむまでムラなく色を乗せていく。なお、メタリック塗料は色付きクリアゆえ塗り重ねるほどに色合いが濃くなるので注意。旧塗膜と色合いが合ったころが引き際だ。

【2】メタリック粒子を均等に散らすため離し気味に吹く

また、メタリック色を塗る時は塗装面から離し気味に、ふわっと吹いてメタリック粒子を意識して広げる。噴射圧が安定しない缶スプレーはメタリック粒子がダマになりやすいからで、これだと艶は出ない。が、艶は仕上げのクリア塗料の塗布で出るため問題ない。

【3】補修面の端から外に向かってボカシていく

さらに、塗装は紫外線の影響で時間の経過とともに色あせてくるため、部分補修では周囲の旧塗装面との色の違いが目立ちやすい。この微妙な色の違いをカバーするため、補修面の端から外に向かって徐々に薄く吹いていく(ボカシ吹き)。グラデーションをつけることで目立たなくなるからだ。

Step7>>上塗りのクリアを一回り広めに塗布する

本来の色・艶は上塗りのクリアで得られる

メタリック色はただ塗っただけでは本来の色・艶は得られない。仕上げにクリアを上塗りする必要がある。

色付きクリアにメタリック粒子が配合されているメタリック色は塗っただけではザラザラした仕上がりとなるからだ。特に、今回利用した「プロタッチ」は基本的には色を付けるだけで、クリアの上塗りが必須となっているので注意!

この仕上げのクリア、塗り上がりが確認しにくいため、垂らさないよう慎重に。また、糸くずは最終工程の「磨き」で目立たなくなるので付着しても慌てないように! そのまま乾燥させるのが原則だ。

【1】メタリック色は上塗りのクリアが必須!

メタリック色は塗っただけではザラザラした仕上がりで、艶を出そうとむやみに塗り込むと色合いが濃くなってしまうので注意。本来の色・艶はクリアを塗布することで得られる。

【2】ノズルを押し込んで硬化剤を混合する

噴出口をウエスで覆う。容器を垂直に保持しつつ「パチン」と音がするまでスプレーボタンを強く押し込む。これで内蔵された硬化剤容器が開き、内部に硬化剤が噴出されるので15秒ほど放置する。主剤と硬化剤を混ぜるため40~50秒よく振って準備完了だ。

【3】エッジは薄くなるので意識して厚塗りする

仕上げにクリアを塗布。ベース塗料と同様2~3回にわけて塗り込んでいく。まず、最初は少し艶が出る程度に薄く均一に塗る。10分ほど乾燥させてから2回目に光沢が出るよう塗り込む。プレスラインやエッジ部分は磨き時に削れやすいので意識して厚めに塗っておく。

【4】冬場はストーブで周辺温度を高める

硬化剤で固めるウレタン塗料は外気温が低い冬場には反応・硬化が極端に遅くなる。このため、作業をスムーズに進めるために冬場(10℃以下)はストーブで周辺を暖めてやる。

【5】最後に艶が出るまでキッチリ塗り込む

乾燥後の3回目、自分の姿がクッキリ映り込むまでキッチリ塗り込む。ただし、このタイミングはタレる寸前で、表面に波を打ったと同時にタレだすので様子を見ながら慎重に!

Step8>>完全に乾燥したら磨き上げて鏡面に仕上げる

塗りっぱなしでは平滑な塗装面に仕上がらない

垂れる寸前までクリア塗料をキッチリ塗り込んだ直後の塗装面は、表面張力によってほぼ真っ平らに見える。

ところが、乾燥した塗装面を間近で観察すると、表面に細かな凹凸が残っていることが分かる。いわゆる「柚肌」といわれる状態で、どんなに丁寧に塗装しても程度の差こそあれこのような状態となる。この「柚肌」、光が乱反射するため、映り込んだ景色の輪郭がぼやけ気味となる。そこで、必要となるのが塗装表面を平らに均す「磨き」で、これを行って鏡面に仕上げることで本来の色・艶が得られるのだ。

【1】1週間ほど経過したところで磨き上げる

上塗りのクリアが半乾きになったところで、マスキングを取り除く。残るは仕上げの「磨き」だが、これは完全に乾燥させてからが原則で、ラッカー塗料の場合はシンナーが抜けきるまで1週間ほど待つ必要がある。ウレタン塗料でも最低一晩は乾燥させる。

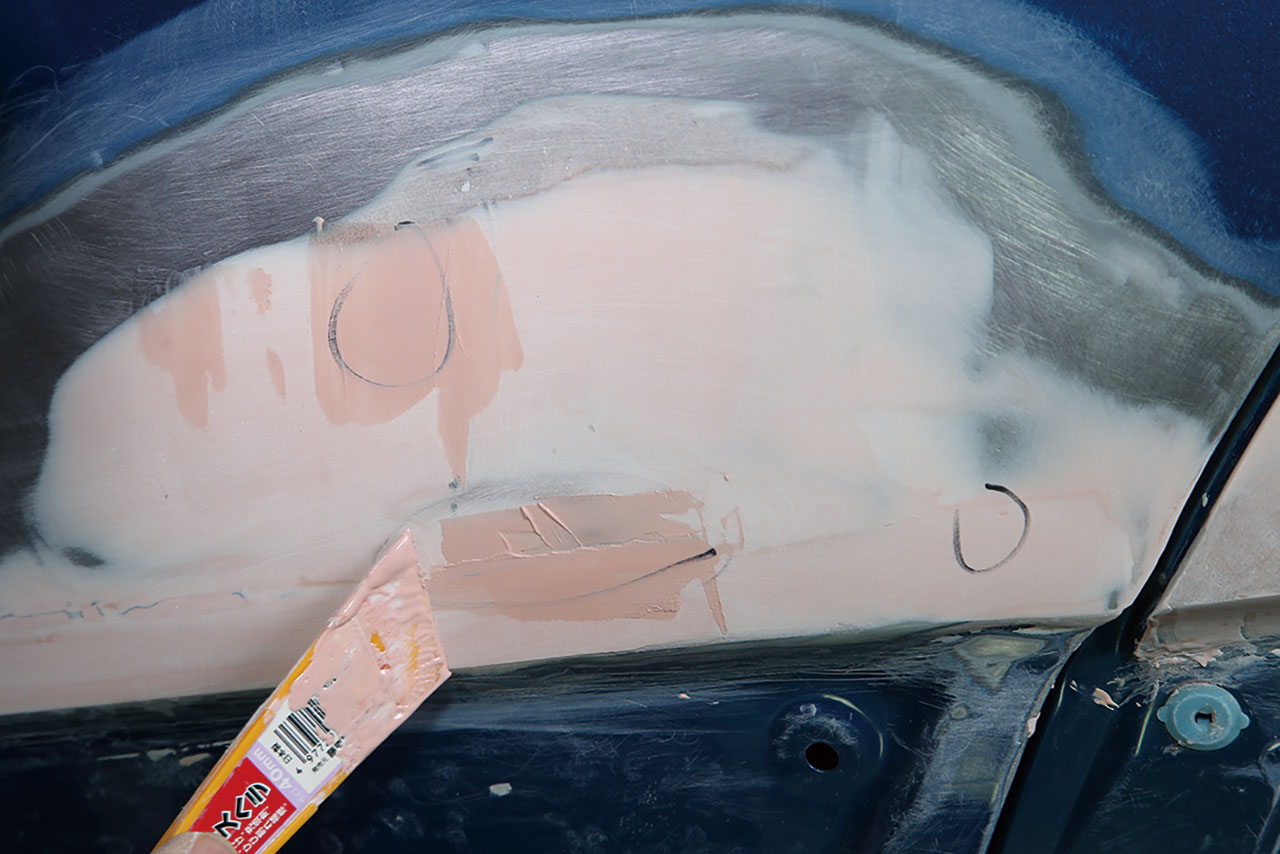

【2】バフレパットにバフレックスを貼り付ける

研磨シート裏面に貼られている剥離紙の切れ込みが入っている中央部を剥がし取る。バフレパットの貼り付け面にピッタリ収まるよう位置合わせし、中央部を貼り付ける。剥離紙を剥がしながら残りを貼り付ける。これで使用準備完了。なお、使用過程で濡れている時は水を絞り、スポンジ表面の水気をよく拭き取ってから貼り付ける。

【3】バフレックスで水研ぎして塗り肌を均す

バフレックスを水に浸して水分をたっぷり含ませる。20~30cm四方を一区切りとして、水分を補給しながら縦・横の繰り返しで直線的に磨いていく。ザラザラした引っかかりがなくなったら研磨カスを拭き取って仕上がりを確認。ムラなく均等に研磨できたら、次の面を磨いていく。キッチリ磨き上げるとモヤがかかったようになるが、これで正常!

【4】コンパウンドで磨き上げる

ムラなく平滑に仕上がったところで、コンパウンドに切り替えて艶を出す。ランダムアクションサンダーにバフウールをセットし、コンパウンドを塗布。30~40cm四方を一区切りに磨いていく。残ったコンパウンドを拭き取って仕上がりを確認。ムラなく艶が出たところで仕上げ用コンパウンドに切り替えバフ目を落として完成だ。

提供元:オートメカニック