車のニュース

更新日:2021.11.12 / 掲載日:2021.11.12

トヨタの原価改善って何をしているのだろう?【池田直渡の5分でわかるクルマ経済】

文●池田直渡 写真●トヨタ

11月4日、トヨタ自動車は2022年3月度第2四半期決算を発表した。2021年4月から2022年3月までの1年分のちょうど半分なので、半期決算と言った方が分かり易いかも知れない。

トヨタの2021年4月からの半期決算は営業利益1兆7474億円で過去最高益を記録

これがまた呆れるばかりで、前年同期との比較で、販売台数は84万1000台プラスの485万2000台。営業収益はプラス4兆1060億円の15兆4812億円。営業利益はプラス1兆2274億円の1兆7474億円。増収増益はおろか、コロナに起因する部品不足によって何度も工場の稼働が停止し、生産調整が行われた荒れ模様の中で、前半期としては過去最高益となった(昨年会計方式の変更があったため直接比較はあくまでも参考)。

今回の勝因は、生産台数の不足によって、品薄が発生し、売り手有利のマーケットで値引きを必要としなかったことに加え、新車の長い納期待ちの影響で中古車価格が高止まりし、リース期間を終了したクルマが予価より高く売れたという2点が大きい。加えて言うならば、あくまでも時の運に過ぎないが、円安による為替利益がさらに追い風になった。

しかしながら、実はトヨタの決算で特筆すべきは「原価改善の努力」の大きさである。トヨタでは内部的に毎年の原価改善の目標値を3000億円に設定している。半期で1500億円というその途方もないコストダウンを、毎年、毎年積み重ねていることになる。

と言う話は、「下請けいじめだ」という話になりやすいのだが、それはちょっと短絡的で、特に今回は明らかにそういう形ではない。原価改善には、ざっくり言って「原材料費」と「加工費」の2つがあるのだが、トヨタ的には原材料費はマイナス1800億円の大敗である。それに対して、加工費の部分。例えば2回打っていたプレスを1回で済ませるとか、塗装ロボット4台を作業の合理化で2台に減らすとか、そういうやり方で、今回もまたプラス1500億円を生み出した。

そもそも原材料の仕入れ価格を下げるには限度がある。毎年毎年絞っているのだから、下げ幅は限られている。だからと言ってやらないトヨタではないが、数銭単位の攻防を積み上げてもどうやったって3000億円にはならない。恒久的に連続して原価改善を進めていくには、加工費を改善する方が効果は大きいと考えるのが普通だ。

今回に関しては、サプライヤーからの買い物では部品不足の中、値上げに応じざるを得ず(もちろんそれでも値上げに応じてもらえなかったサプライヤーも少なくはないだろうが)、結果的にトヨタは1800億円も負け越したのだが、もう一方の加工でコストダウンを図り、何とマイナス1800億円を1500億円押し戻して、トータルをマイナス300億円に押しとどめたのだ。決算としてはこれは見えないファインプレーである。

トヨタがサプライヤーと取り組むコストダウン手法とは

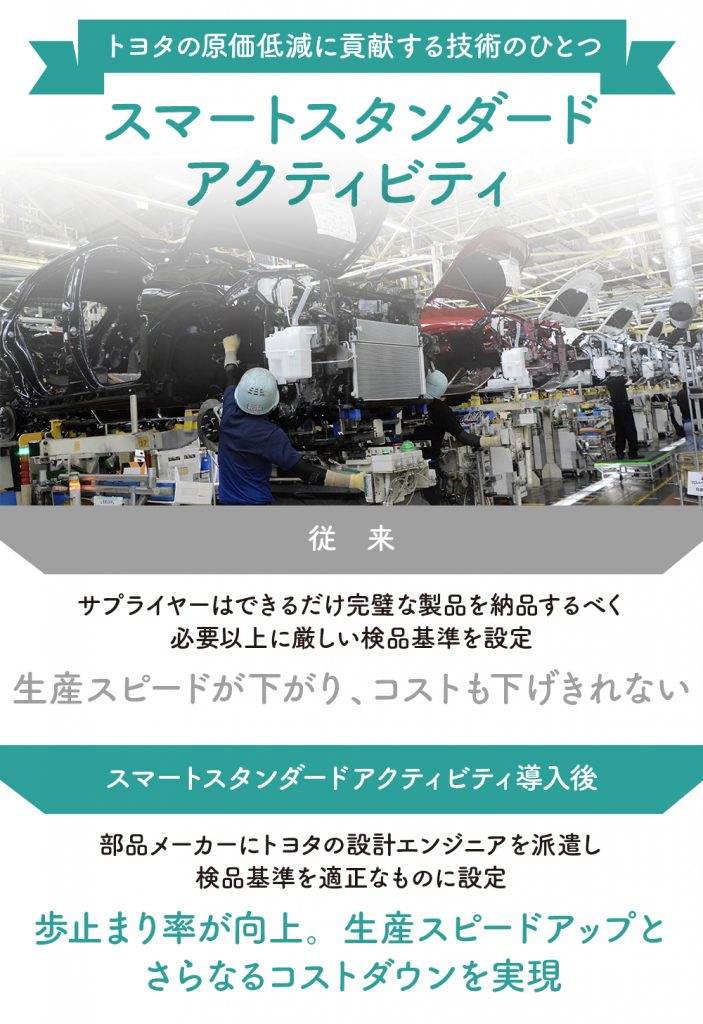

さて、ではサプライヤーとの間では何をしていたかと言えば、とてもここに書き切れるレベルではない数々の細かい積み上げがあるのだが、特に面白いのは「スマートスタンダードアクティビティ(SSA)」である。

大抵のサプライヤーにとって、トヨタは生命線を握る大口顧客なので、ミスを起こさないために神経を尖らせていることが多い。そのために、わずかな傷やムラを検品ではねる。もちろん部品の機能としては何ら問題がないのだが、そこを甘く見てパーフェクトではない部品を納品した結果「あの会社の製品は出来が悪い」とでも思われたら死活問題である。だから検品に神経を使う。

しかし、実はそういう配慮はトヨタにとってはあまりありがたく無い。特に今回の様な部品不足の折りには、そんなに厳格な検品をするより、1個でも良いから多く納品してもらった方が嬉しいことさえあるのだ。

そういう特殊事例では無くとも、検品で歩留まりが落ちれば原価が上がる。もちろん本当に不良品レベルの部品を納品されては困るが、検品の厳しさはハードルを上げれば良いというものでもないのだ。

そこでトヨタは、設計部のエンジニアをサプライヤーに派遣し、忖度で厳しくなる検品基準を徹底的に見直す活動をしている。何しろ基準をチェックするのは、設計する人達だ。使って問題があるか無いかは全部掌中にある。そうやってサプライヤーに検品の最適なスタンダードを明確化して回っているのである。当然、エコ的側面でも意味は大きいし、サプライヤーもその基準が明確になれば安心して納品できる。それで原価が下がればトヨタも嬉しいと、まさにwin winな形だ。まさにスマートなスタンダードを作るアクティビティである。

トヨタはかなり前から、こうした活動を行って来たが、その経験はおそらく今回のような部品不足の危機にも効いたに違い無い。まさに細かい積み重ねだが、結局は日々の努力でしか企業の利益は安定しないということなのだろう。

今回のまとめ

- ・トヨタが過去最高の営業利益を達成した裏にはコストダウンの力があった

- ・原価には「原材料費」のほかに「加工費」があり、「加工費」改善努力が

- ・カーボンニュートラルに向けた取り組みは内包されるリスクを見据えて行うべきである